Definizione e principi della pressatura isostatica a freddo

Indice dei contenuti

- Definizione e principi della pressatura isostatica a freddo

- Vantaggi della pressatura isostatica a freddo

- Ottenimento di una densità uniforme nei materiali

- Ottenimento di una resistenza uniforme nei materiali

- Versatilità della pressatura isostatica a freddo

- Aumento della resistenza alla corrosione dei materiali

- Miglioramento delle proprietà meccaniche

- Applicazioni nella metallurgia delle polveri

- Produzione di metalli refrattari

- Ruolo nel processo di sinterizzazione

- Tipi di pressatura isostatica a freddo

Spiegazione della pressatura isostatica a freddo

La pressatura isostatica a freddo (CIP) è un metodo di lavorazione dei materiali. Consiste nel compattare le polveri racchiudendole in uno stampo di elastomero e applicando una pressione liquida uniforme per comprimere lo stampo. In questo modo si ottiene un solido altamente compatto. La pressatura isostatica a freddo è comunemente utilizzata per la plastica, la grafite, la metallurgia in polvere, la ceramica, i target di sputtering e altri materiali.

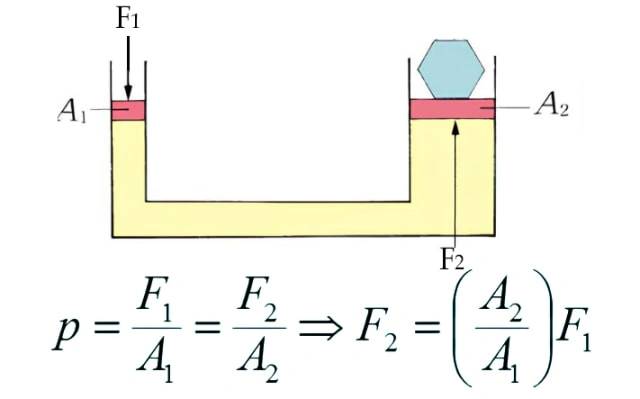

Come funziona la pressatura isostatica a freddo in base alla legge di Pascal

La pressatura isostatica a freddo funziona in base alla legge di Pascal, secondo la quale la pressione applicata in un fluido chiuso si trasmette in tutte le direzioni in tutto il fluido senza alcuna variazione dell'entità della pressione. Nel CIP, lo stampo in elastomero ha una bassa resistenza alla deformazione, che consente di trasmettere la pressione in modo uniforme e di comprimere le polveri in forma solida.

Processo di pressatura isostatica a freddo

Il processo di pressatura isostatica a freddo inizia racchiudendo le polveri in uno stampo in elastomero. Lo stampo viene quindi sottoposto a una pressione liquida uniforme, di solito utilizzando acqua, olio o una miscela di glicole. La pressione applicata è in genere compresa tra 100 e 600 MPa. Questa pressione compatta le polveri e forma un pezzo "grezzo" con una resistenza sufficiente per la manipolazione, la lavorazione e l'ulteriore sinterizzazione per ottenere la resistenza finale.

Materiali e processi adatti alla pressatura isostatica a freddo

La pressatura isostatica a freddo è adatta a una varietà di materiali, tra cui plastica, grafite, metallurgia in polvere, ceramica e bersagli per sputtering. Viene comunemente utilizzata per fornire grezzi per ulteriori processi di sinterizzazione o di pressatura isostatica a caldo. In termini di densità, la pressatura isostatica a freddo può raggiungere una densità teorica del 100% circa per i metalli e del 95% circa per le polveri ceramiche.

In sintesi, la pressatura isostatica a freddo è un metodo utilizzato per lavorare i materiali compattando le polveri con una pressione liquida uniforme. Si basa sulla legge di Pascal e prevede l'utilizzo di uno stampo in elastomero per racchiudere le polveri. La pressatura isostatica a freddo è adatta a diversi materiali ed è comunemente utilizzata per fornire grezzi per ulteriori lavorazioni.

Vantaggi della pressatura isostatica a freddo

Raggiungimento di una densità uniforme nei materiali

- La pressatura isostatica a freddo assicura che i materiali abbiano una densità uniforme.

- Ciò si traduce in un ritiro uniforme durante altri processi come la sinterizzazione.

- La pressione utilizzata nella CIP raggiunge ogni parte del materiale con la stessa intensità.

Ottenimento di una resistenza uniforme nei materiali

- La pressione utilizzata per compattare i materiali è uguale in tutte le direzioni, con conseguente resistenza uniforme.

- I materiali con resistenza uniforme sono più efficienti e affidabili.

Versatilità della pressatura isostatica a freddo

- La CIP può produrre forme difficili o impossibili da realizzare con altri metodi.

- Può anche essere utilizzata per produrre materiali di grandi dimensioni.

- L'unica limitazione è la dimensione del recipiente di pressione.

Maggiore resistenza alla corrosione dei materiali

- La pressatura isostatica a freddo migliora la resistenza alla corrosione dei materiali.

- I materiali sottoposti a questo processo hanno una durata maggiore rispetto agli altri.

Miglioramento delle proprietà meccaniche

- I materiali pressati isostatici a freddo presentano proprietà meccaniche migliori, come la duttilità e la resistenza.

- Questo porta a migliori prestazioni e durata nelle applicazioni industriali.

Applicazioni nella metallurgia delle polveri

- Il CIP viene utilizzato nella fase di compattazione della metallurgia delle polveri prima della sinterizzazione.

- Consente di produrre forme e dimensioni complesse.

Produzione di metalli refrattari

- Il CIP viene utilizzato per produrre metalli refrattari come tungsteno, molibdeno e tantalio.

- Questi metalli hanno punti di fusione elevati e sono resistenti all'usura.

Ruolo nel processo di sinterizzazione

- La pressatura isostatica a freddo viene eseguita prima della sinterizzazione.

- L'elevata resistenza verde dei prodotti CIP consente una sinterizzazione più rapida rispetto ad altri materiali.

6 VANTAGGI CHIAVE DELLA PRESSATURA ISOSTATICA A FREDDO RISPETTO ALLA PRESSATURA UNIASSIALE

- Proprietà del prodotto più uniformi, maggiore omogeneità e controllo più preciso delle dimensioni del prodotto finito.

- Maggiore flessibilità nella forma e nelle dimensioni del prodotto finito.

- Possibilità di rapporti d'aspetto più lunghi, che consentono di ottenere pellet lunghi e sottili.

- Migliore compattazione della polvere, con conseguente miglioramento della densificazione.

- Capacità di lavorare materiali con caratteristiche e forme diverse.

- Riduzione dei tempi di ciclo e miglioramento della produttività.

Vantaggi dell'uso degli strumenti di pressatura isostatica a caldo

- Gli strumenti di pressatura isostatica a caldo offrono diversi vantaggi in vari settori industriali:

- Migliorano le proprietà meccaniche dei metalli, aumentandone le prestazioni e la durata.

- Ridurre o eliminare i vuoti, ottenendo una superficie più affidabile.

- Consolidare le polveri in parti e componenti specifici.

- Incollare metalli dissimili per creare componenti economicamente vantaggiosi.

Pressatura isostatica a freddo

- La pressatura isostatica a freddo è vantaggiosa per la produzione di pezzi in cui l'elevato costo iniziale degli stampi di pressatura non è giustificato.

- Consente di produrre pezzi di ricambio molto grandi e complessi.

- La distribuzione uniforme della densità è un fattore chiave per la crescita dei sistemi di pressatura isostatica a livello globale.

- Inoltre, riduce gli errori umani e i difetti di pressatura.

Vantaggi della pressatura isostatica a freddo per i target ITO

- La pressatura isostatica a freddo presenta dei vantaggi per la preparazione dei target ITO:

- È adatta alla pressatura di prodotti in polvere di grandi dimensioni, grazie alla pressione elevata e alla sollecitazione uniforme.

- I prodotti in polvere pressati hanno un'elevata densità e uniformità.

- Non è necessaria l'aggiunta di lubrificanti.

- Basso costo di produzione, adatto alla produzione di massa.

La pressatura isostatica a freddo è una tecnica versatile e vantaggiosa che offre vantaggi quali l'ottenimento di densità e resistenza uniformi nei materiali, la versatilità di forme e dimensioni, una maggiore resistenza alla corrosione, proprietà meccaniche migliorate e varie applicazioni nella metallurgia delle polveri e nella produzione di metalli refrattari. È un metodo prezioso per ottenere componenti di alta qualità in vari settori industriali.

Tipi di pressatura isostatica a freddo

Spiegazione della pressatura isostatica a sacchi umidi

Nel processo a sacchi umidi, il materiale in polvere viene racchiuso in un sacco flessibile e immerso in un liquido ad alta pressione in un recipiente a pressione. La pressione isostatica viene quindi applicata alle superfici esterne dello stampo per comprimere la polvere nella forma desiderata. Questo metodo è ideale per la produzione di più forme e di piccole e grandi quantità, nonché per la pressatura di prodotti di grandi dimensioni.

Spiegazione della pressatura isostatica con sacco a secco

La pressatura isostatica con sacco a secco prevede il fissaggio dello stampo nel recipiente di pressione e il suo riempimento con la polvere. La pressione isostatica del liquido di pressione viene quindi applicata alla superficie esterna dello stampo, comprimendo la polvere in una massa solida con una microstruttura compatta. Questo metodo è più veloce della pressatura a sacco umido ed è adatto alla produzione di massa di materiali.

Confronto tra pressatura isostatica a sacco umido e a sacco secco

La pressatura isostatica a sacchi umidi è relativamente lenta e richiede da 5 a 30 minuti per lavorare il materiale. Tuttavia, i miglioramenti apportati alle pompe ad alto volume e ai meccanismi di caricamento possono accelerare il processo. La pressatura isostatica a secco, invece, è più veloce e più adatta alla produzione di massa. È inoltre più ideale per la produzione di piccoli articoli in metallo duro con geometria assialsimmetrica.

Uso della pressatura isostatica a secco nella produzione di barre di carburo di tungsteno

La pressatura isostatica a secco è comunemente utilizzata nella produzione di barre di carburo di tungsteno. Questo metodo consente un'elevata pressione di formatura e una pressatura rapida, ottenendo barre di carburo di tungsteno compatte. Dopo la pressatura isostatica a secco, le barre vengono macinate prima della sinterizzazione e poi possono essere sinterizzate direttamente. Questo processo è efficiente ed economico per la produzione di barre di carburo di tungsteno.

Nel complesso, la pressatura isostatica a freddo offre vantaggi quali densità e resistenza uniformi, versatilità nella produzione di forme difficili, migliore resistenza alla corrosione e proprietà meccaniche, nonché il suo utilizzo nella metallurgia delle polveri e nei metalli refrattari. La scelta tra pressatura isostatica a umido e a secco dipende dai requisiti e dagli obiettivi specifici del processo produttivo.

Prodotti correlati

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

Articoli correlati

- Conoscere il processo di pressatura isostatica e le sue tipologie

- Come le presse isostatiche aiutano a eliminare i difetti nei materiali

- Selezione delle attrezzature di pressatura isostatica per lo stampaggio ad alta densità

- Tecnologia di pressatura isostatica: Rivoluzionare la densificazione dei materiali ceramici

- Processi di produzione delle barre di ceramica di zirconio: Pressatura isostatica vs. pressatura a secco