Introduzione

Indice dei contenuti

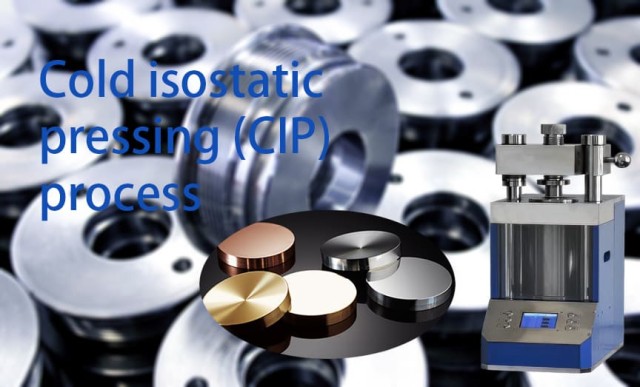

Quando si parla di produzione di componenti ad alte prestazioni, un processo collaudato che si distingue è ilLa pressatura isostatica a freddo (CIP). Questa tecnologia offre una serie di vantaggi, dal raggiungimento di una densità eccezionale per la ceramica alla compressione di vari materiali come il metallo e la grafite. In questo post approfondiremo le basi del CIP, esploreremo le sue applicazioni in diversi settori e discuteremo di come si sia espanso in nuove aree, come le telecomunicazioni e il settore automobilistico. Se siete curiosi di conoscere questo innovativo processo produttivo, continuate a leggere per saperne di più sulle potenzialità della pressatura isostatica a freddo.

Le basi della pressatura isostatica a freddo (CIP)

Comprensione della tecnologia CIP

La pressatura isostatica a freddo (CIP) è un metodo di lavorazione dei materiali attraverso l'applicazione di una pressione. È simile alla lavorazione degli stampi metallici e si basa sulla legge di Pascal, secondo la quale la pressione applicata in un fluido chiuso si trasmette uniformemente in tutte le direzioni senza alcuna variazione di grandezza.

Nel CIP, le polveri vengono compattate racchiudendole in uno stampo in elastomero, che ha una bassa resistenza alla deformazione. La pressione del liquido viene quindi applicata uniformemente allo stampo, comprimendo le polveri e ottenendo un solido altamente compatto. Questo processo può essere utilizzato per diversi materiali, tra cui materie plastiche, grafite, polveri metallurgiche, ceramiche e bersagli per sputtering.

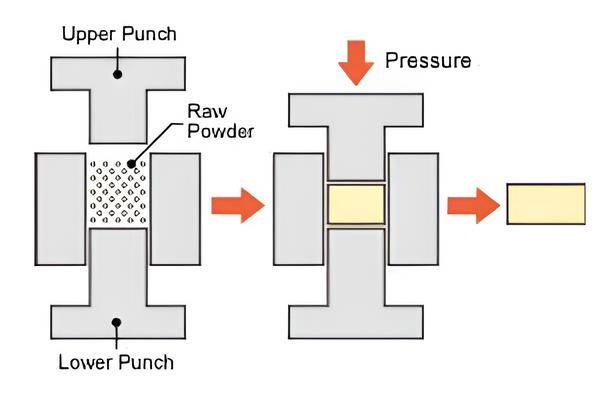

Il processo di consolidamento delle polveri metalliche e ceramiche

La pressatura isostatica a freddo (CIP) è un processo di compattazione delle polveri che consente di ottenere parti teoricamente dense dal 60 all'80% pronte per la sinterizzazione. Offre il vantaggio di una buona resistenza a verde, consentendo la prelavorazione prima della sinterizzazione senza causare rotture.

Il CIP è particolarmente utile per la produzione di pezzi per i quali non è giustificato l'elevato costo iniziale degli stampi di pressatura o quando sono necessari compatti molto grandi o complessi. Può essere applicato a una varietà di polveri, tra cui metalli, ceramiche, plastiche e compositi. Le pressioni richieste per la compattazione vanno da meno di 5.000 psi a più di 100.000 psi. Le polveri vengono compattate in stampi elastomerici utilizzando un processo a sacco umido o a secco.

Raggiungimento del 95% della densità teorica per le ceramiche

CIP può raggiungere il 95% della densità teorica per le ceramiche. Con pressioni tipiche comprese tra 15.000 e 60.000 psi e temperature ambiente fino a 200°F, CIP è in grado di consolidare le polveri ceramiche a una densità elevata. Ciò lo rende un processo collaudato per la produzione di parti in ceramica ad alte prestazioni.

Pressioni e temperature ambientali tipiche del CIP

Le pressioni tipiche della pressatura isostatica a freddo (CIP) vanno da 15.000 a 60.000 psi, con temperature ambiente fino a 200°F. Queste pressioni e temperature vengono applicate uniformemente allo stampo in elastomero contenente le polveri, ottenendo il consolidamento dei materiali in una massa solida e omogenea.

Il CIP è ampiamente utilizzato in vari settori, tra cui quello medico, aerospaziale, automobilistico e delle telecomunicazioni. È particolarmente utile per il consolidamento di polveri ceramiche, la compressione di grafite, refrattari e isolanti elettrici, nonché per la produzione di bersagli per sputtering e rivestimenti per parti di valvole.

In conclusione, la pressatura isostatica a freddo (CIP) è un processo versatile di compattazione delle polveri che consente di ottenere pezzi ad alta densità pronti per ulteriori trattamenti o per la sinterizzazione. Offre vantaggi quali la lavorazione allo stato solido, la complessità della forma, il basso costo degli utensili e il minimo scarto di materiale. Il CIP è una tecnologia collaudata, utilizzata in diversi settori industriali per la produzione di componenti ad alte prestazioni.

Applicazioni della pressatura isostatica a freddo

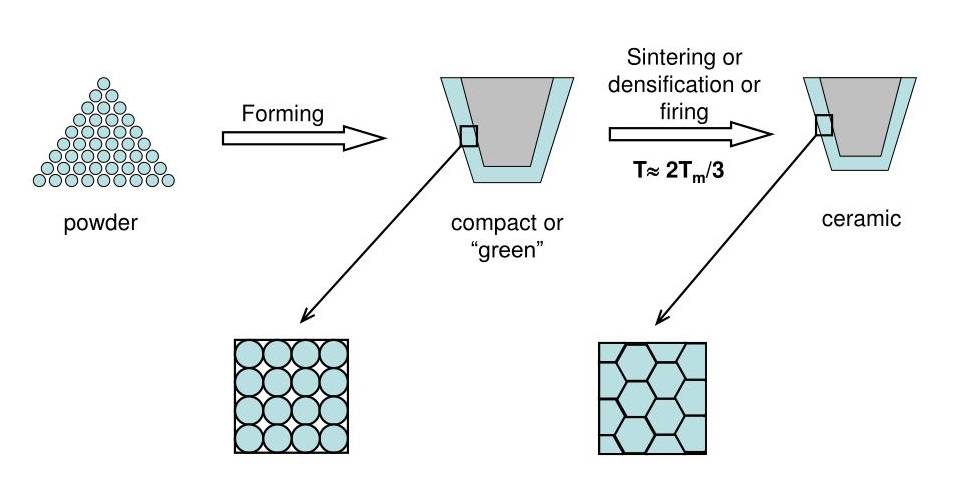

Consolidamento di polveri ceramiche

La pressatura isostatica a freddo (CIP) è comunemente utilizzata per il consolidamento delle polveri ceramiche. Questo processo prevede la compattazione di una polvere in un contenitore elastomerico immerso in un fluido a una pressione compresa tra 20 e 400 MPa. Il CIP consente di produrre polveri compatte di forma semplice, piccole o grandi, con una densità verde uniforme. È particolarmente utile per le polveri difficili da pressare, come i metalli duri. La gamma di prodotti ceramici realizzati con il processo isostatico è molto ampia e comprende sfere, tubi, aste, ugelli, tubi fusibili, tubi di irrorazione, tubi di illuminazione, mole e altro ancora.

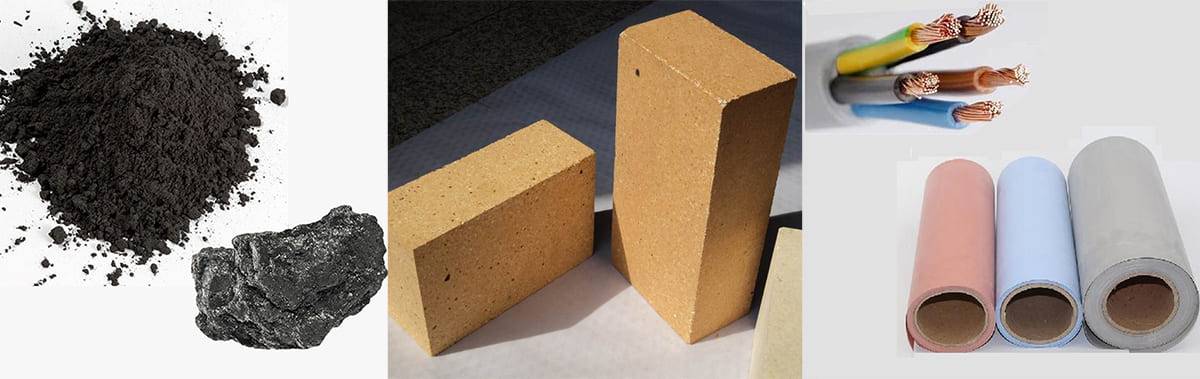

Compressione di grafite, refrattari e isolanti elettrici

La pressatura isostatica a freddo è ampiamente utilizzata anche per comprimere grafite, materiali refrattari e isolanti elettrici. Materiali come il nitruro di silicio, il carburo di silicio, il nitruro di boro, il carburo di boro, il boruro di titanio e lo spinello possono essere compattati efficacemente con la CIP. Questa tecnologia consente di produrre pezzi di alta qualità con una densità verde uniforme, anche per forme complesse. Tuttavia, è importante notare che la pressatura isostatica a freddo può sacrificare la velocità di pressatura e il controllo dimensionale, richiedendo spesso una successiva lavorazione del compatto verde.

Applicazioni in campo dentale e medico

La pressatura isostatica a freddo ha trovato applicazione anche nei settori dentale e medico. È comunemente usata per comprimere ceramiche avanzate utilizzate in impianti dentali, protesi e dispositivi medici. Il processo ad alta pressione garantisce la produzione di componenti ceramici densi e durevoli che soddisfano i severi requisiti dell'industria sanitaria. La tecnologia si sta espandendo in nuove applicazioni, tra cui la compressione di bersagli per lo sputtering, il rivestimento di componenti di valvole per ridurre l'usura dei cilindri nei motori e varie applicazioni nelle telecomunicazioni, nell'elettronica, nell'industria aerospaziale e automobilistica.

La pressatura isostatica a freddo, nota anche come CIP, viene eseguita a temperatura ambiente utilizzando uno stampo per elastomeri e un fluido, in genere olio o acqua. La pressione del fluido durante l'operazione può variare da 60.000 lbs/in2 (400 MPa) a 150.000 lbs/in2 (1000 MPa). Uno svantaggio di questo processo produttivo è la minore precisione geometrica dovuta alla flessibilità dello stampo. Tuttavia, il CIP rimane un processo collaudato per la produzione di pezzi ad alte prestazioni. Dopo la pressatura isostatica a freddo, il compatto verde viene solitamente sinterizzato in modo convenzionale per ottenere il pezzo finale desiderato.

Espansione in nuove applicazioni

Pressatura di target sputtering

I target sputtering sono ampiamente utilizzati in vari settori industriali per la loro capacità di depositare film sottili di materiali su una varietà di substrati con elevata precisione e uniformità. Una delle nuove applicazioni dei target di sputtering è la pressatura di questi target. Questo processo prevede l'utilizzo di un'elevata pressione per compattare i materiali in polvere in una forma solida di bersaglio. La pressatura assicura che il target abbia la densità e le proprietà meccaniche desiderate per uno sputtering efficiente.

La pressatura dei target di sputtering ha guadagnato popolarità a causa della crescente domanda di rivestimenti a film sottile in settori quali le telecomunicazioni, l'elettronica, l'aerospaziale e l'automotive. Questi rivestimenti servono a vari scopi, tra cui il miglioramento del funzionamento e della durata dei componenti dei motori ad alte prestazioni nell'industria automobilistica e la creazione di finiture visivamente accattivanti e durevoli su oggetti come orologi e gioielli.

Rivestimento di parti di valvole nei motori

Un'altra applicazione emergente per i target di sputtering è il rivestimento di parti di valvole nei motori. Le valvole dei motori svolgono un ruolo cruciale nelle prestazioni e nell'efficienza di un motore. Il rivestimento di queste valvole con film sottili può aumentarne la resistenza all'usura, ridurre l'attrito e migliorare le prestazioni complessive del motore.

Utilizzando i target di sputtering, i produttori possono depositare film sottili di materiali sulle parti delle valvole con elevata precisione e controllo. Questi rivestimenti forniscono uno strato protettivo in grado di sopportare le alte temperature, resistere alla corrosione e prolungare la durata delle valvole. Di conseguenza, i motori possono funzionare in modo più efficiente e avere una vita utile più lunga.

Applicazioni nelle telecomunicazioni, nell'elettronica, nell'industria aerospaziale e automobilistica

I target sputtering hanno un'ampia gamma di applicazioni in vari settori industriali, grazie alla loro versatilità ed efficacia nella deposizione di film sottili. Alcuni dei settori chiave che beneficiano della tecnologia dei target sputtering sono:

-

Telecomunicazioni: I target sputtering sono utilizzati per depositare film sottili di materiali su substrati, creando rivestimenti conduttivi trasparenti per display LCD e touch screen. Questi rivestimenti sono essenziali per la funzionalità e le prestazioni dei dispositivi elettronici nel settore delle telecomunicazioni.

-

Elettronica: I target di sputtering sono utilizzati nella produzione di circuiti integrati, semiconduttori e schermi. La deposizione di film sottili su questi componenti elettronici ne migliora le prestazioni, l'affidabilità e la durata.

-

Aerospaziale: L'industria aerospaziale si affida ai bersagli sputtering per diverse applicazioni, tra cui il rivestimento di componenti di motori, ferramenta architettonica, pannelli e lamiere. Questi rivestimenti migliorano la resistenza alla corrosione, all'usura e alla stabilità termica, garantendo la sicurezza e l'efficienza dei sistemi aerospaziali.

-

Automotive: I target sputtering sono ampiamente utilizzati nell'industria automobilistica per rivestire componenti del motore, finiture decorative, ruote e altre parti. Questi rivestimenti migliorano la durata, la funzionalità e l'estetica dei prodotti automobilistici.

In conclusione, l'espansione dei target sputtering in nuove applicazioni è guidata dalla crescente domanda di rivestimenti a film sottile in settori quali le telecomunicazioni, l'elettronica, l'aerospaziale e l'automotive. La pressatura di bersagli sputtering e il rivestimento di parti di valvole nei motori sono applicazioni emergenti che offrono migliori prestazioni, durata e funzionalità. Grazie alla loro capacità di depositare film sottili su una varietà di substrati con elevata precisione, i target sputtering continuano a rivoluzionare diversi settori e a contribuire al progresso tecnologico.

Conclusione

La pressatura isostatica a freddo (CIP) è un processo collaudato e affidabile per la produzione di componenti ad alte prestazioni. Grazie alla sua capacità di raggiungere il 95% di densità teorica per la ceramica e di consolidare le polveri di metallo e ceramica, il CIP offre risultati eccellenti. Questa tecnologia trova applicazione in diversi settori, tra cui quello dentale, medico, delle telecomunicazioni, elettronico, aerospaziale e automobilistico. Viene utilizzata per comprimere grafite, refrattari, isolanti elettrici e persino per pressare bersagli sputtering e rivestire parti di valvole nei motori. La CIP ha dimostrato costantemente la sua efficacia nella produzione di componenti durevoli e di alta qualità, rendendola una tecnica preziosa nel mondo della produzione.

Prodotti correlati

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

Articoli correlati

- Come le presse isostatiche aiutano a eliminare i difetti nei materiali

- Guida completa alla pressatura isostatica: Tipi, processi e caratteristiche(3)

- Conoscere il processo di pressatura isostatica e le sue tipologie

- Tecnologia di pressatura isostatica: Rivoluzionare la densificazione dei materiali ceramici

- Guida completa alla pressatura isostatica: processi e caratteristiche