Introduzione

Nei settori in cui la purezza dei materiali e le prestazioni non sono negoziabili, come l'aerospaziale, la produzione medica e l'energia, la fusione a induzione sottovuoto (VIM) è emersa come standard di riferimento. A differenza dei metodi di fusione tradizionali, il VIM combina precisione, efficienza e conformità alle normative per offrire risultati metallurgici ineguagliabili. Questo articolo esplora la superiorità tecnica del VIM, il suo impatto economico nelle applicazioni più importanti e gli esempi reali del suo potenziale di trasformazione.

Come il VIM supera le tecnologie di fusione tradizionali

Precisione e purezza: I vantaggi principali

Il VIM opera in un ambiente sottovuoto, eliminando la contaminazione da gas come ossigeno e azoto. Ciò consente di ottenere

- leghe pure al 99,99% critiche per i componenti aerospaziali e gli impianti chirurgici.

- Omogeneità superiore riducendo i punti deboli dei materiali.

I metodi tradizionali, come i forni elettrici ad arco, hanno difficoltà a ottenere questi risultati a causa dell'esposizione all'aria ambiente. Vi siete mai chiesti come una singola impurità possa compromettere una pala di turbina di un motore a reazione? Il design a sistema chiuso di VIM previene tali rischi.

Velocità ed efficienza energetica

- Cicli di fusione più rapidi: L'induzione elettromagnetica del VIM riscalda direttamente i metalli, riducendo i tempi di lavorazione del 40% rispetto ai forni a gas.

- Minori sprechi di energia: Non sono necessari materiali di flussaggio o purificazione post-fusione, con conseguente riduzione dei costi operativi.

Rapporti costo/prestazioni nella produzione aerospaziale e medicale

Aerospaziale: Dove il fallimento non è un'opzione

Le superleghe a base di nichel prodotte da VIM sono la spina dorsale dei moderni motori a reazione. Le principali metriche di ROI includono:

- Durata di vita delle pale delle turbine più lunga del 300 (convalidata dai test di stress degli OEM).

- 20% di riduzione dei pezzi scartati a causa di una purezza incoerente.

Settore medico: biocompatibilità su scala

Per gli impianti in titanio, VIM garantisce:

- Zero lisciviazione tossica soddisfacendo gli standard FDA e UE MDR.

- Maggiore resistenza alla fatica riducendo gli interventi di revisione.

Caso in questione : Un'azienda leader nel settore ortopedico ha ridotto del 60% le complicazioni post-impianto dopo il passaggio al titanio fuso VIM.

Caso di studio: Il ruolo del VIM nell'allungamento della vita delle pale di turbina del 300%

Il problema

Le pale delle turbine a gas devono affrontare temperature estreme (>1.400°C) e sollecitazioni meccaniche. I metodi di fusione tradizionali portavano a cricche premature dovute a inclusioni di ossido.

La soluzione VIM

- Una svolta nella scienza dei materiali: Superleghe monocristalline con confini dei grani allineati grazie alla soluzione VIM.

-

Risultati:

- Durata operativa tripla nelle turbine di Siemens Energy.

- Risparmio di 12 milioni di dollari all'anno per centrale elettrica sui costi di manutenzione.

Conformità ambientale e vantaggi normativi del VIM

Soddisfare gli standard globali senza problemi

- Zero emissioni dal forno: Il sistema di aspirazione cattura i volatili, allineandosi alle normative EPA e REACH.

- Riciclabilità: Le scorie VIM possono essere riutilizzate, a differenza dei residui di flusso dei metodi tradizionali.

Operazioni a prova di futuro

Con l'aumento delle tasse sul carbonio, il profilo di efficienza energetica del VIM riduce i rischi di conformità. Ad esempio, un fornitore aerospaziale europeo ha ridotto la propria impronta di carbonio del 18% dopo l'adozione del VIM.

Conclusioni: Perché il VIM è la scelta intelligente per le applicazioni critiche

La fusione a induzione sottovuoto non è solo una tecnologia di fusione, ma una risorsa strategica per le industrie che danno priorità alla qualità, all'efficienza dei costi e alla sostenibilità. Scegliendo apparecchiature pronte per il VIM, come le soluzioni da laboratorio di Kintek, i produttori ottengono:

- Tassi di rendimento più elevati con meno difetti di materiale.

- Tranquillità normativa in un'epoca di leggi ambientali sempre più severe.

Prossimo passo: Valutate il vostro attuale processo di fusione. Il VIM potrebbe essere l'aggiornamento di cui ha bisogno la vostra catena di fornitura?

Prodotti che potreste cercare:

https://kindle-tech.com/products/vacuum-induction-melting-furnace

https://kindle-tech.com/products/molybdenum-vacuum-furnace

https://kindle-tech.com/products/2200-graphite-vacuum-furnace

https://kindle-tech.com/products/vacuum-pressure-sintering-furnace

https://kindle-tech.com/products/600t-vacuum-induction-hot-press-furnace

Prodotti correlati

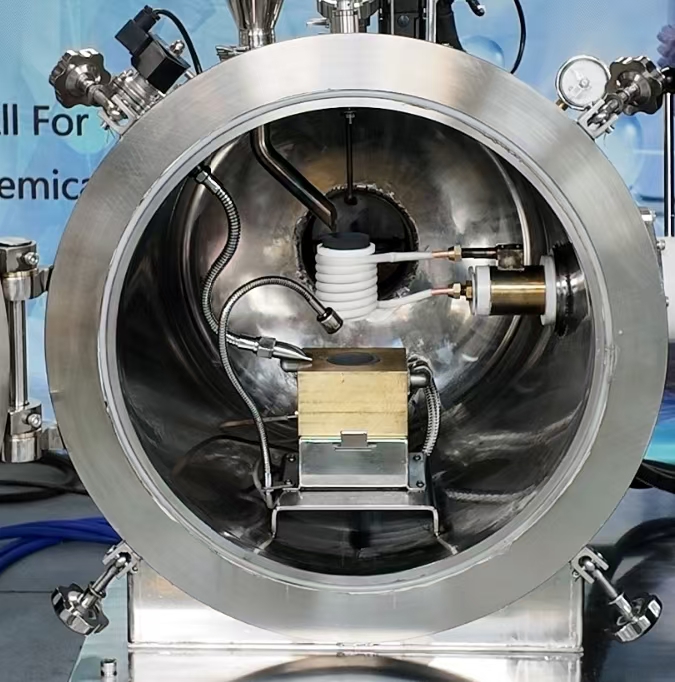

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Articoli correlati

- Forno fusorio sottovuoto: una guida completa alla fusione a induzione sottovuoto

- Come la fusione a induzione sottovuoto (VIM) trasforma la produzione di leghe ad alte prestazioni

- Come la fusione a induzione sotto vuoto previene i guasti catastrofici dei materiali nei componenti critici

- Processo di fusione e manutenzione del forno fusorio a induzione sottovuoto

- Come la fusione a induzione sottovuoto supera i metodi tradizionali nella produzione di leghe avanzate