Sì, un riscaldatore a induzione fonderà assolutamente l'alluminio. Tuttavia, il processo è fondamentalmente diverso dalla fusione del ferro o dell'acciaio a causa delle proprietà elettriche e magnetiche uniche dell'alluminio. Fondere con successo l'alluminio richiede un sistema a induzione specificamente progettato per superare queste proprietà.

La sfida principale non è se l'induzione possa fondere l'alluminio, ma piuttosto avere l'attrezzatura giusta per farlo in modo efficiente. L'elevata conducibilità e la natura non magnetica dell'alluminio richiedono un riscaldatore a induzione in grado di operare a una frequenza e a un livello di potenza superiori rispetto a quanto tipicamente richiesto per l'acciaio.

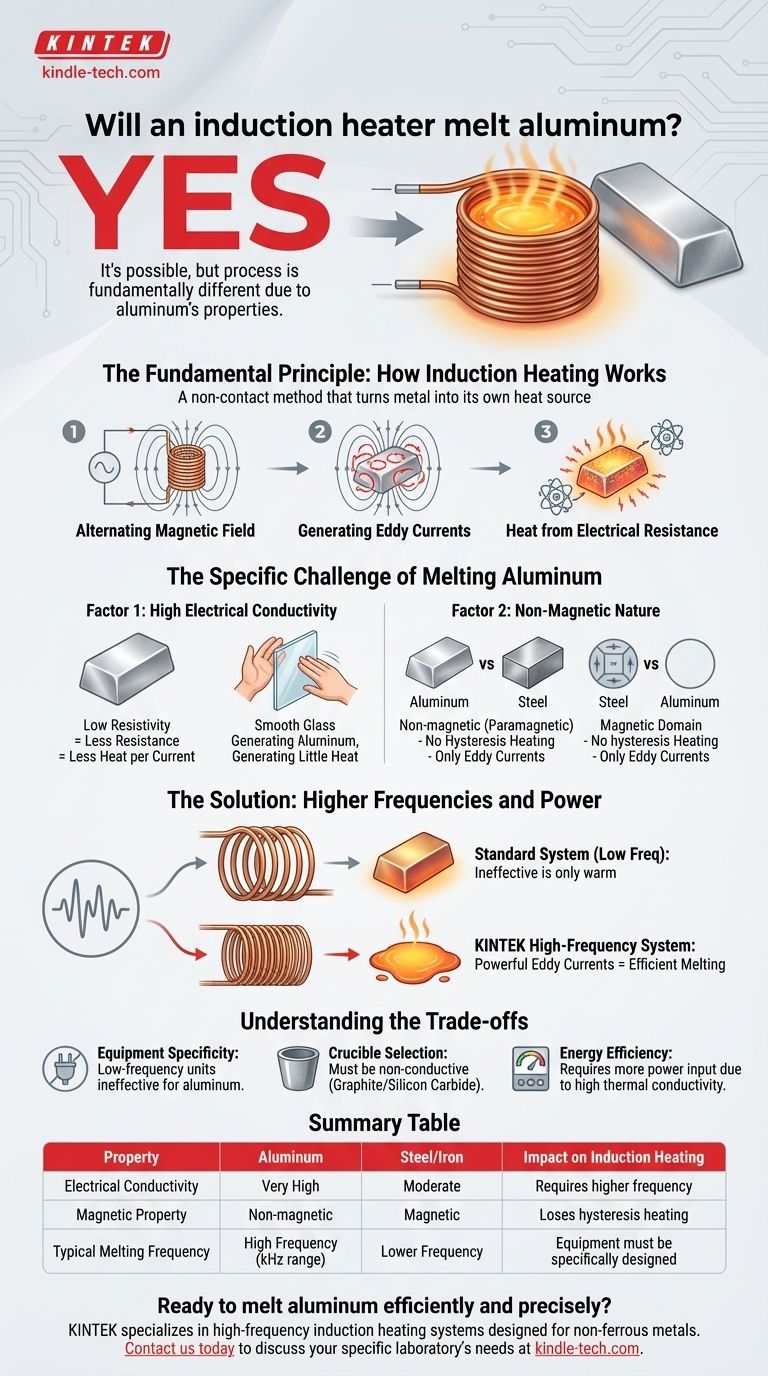

Il principio fondamentale: come funziona il riscaldamento a induzione

Per comprendere i requisiti specifici per l'alluminio, dobbiamo prima rivedere il meccanismo centrale del riscaldamento a induzione. È un metodo senza contatto che trasforma il pezzo metallico nella sua stessa fonte di calore.

Il campo magnetico alternato

Un sistema a induzione utilizza una bobina di rame attraverso la quale viene fatta passare una corrente alternata (AC) ad alta frequenza. Questo crea un campo magnetico potente e in rapido cambiamento attorno alla bobina.

Generazione di correnti parassite (Eddy Currents)

Quando un materiale conduttivo come l'alluminio viene posto all'interno di questo campo magnetico, il campo induce correnti elettriche circolari all'interno del metallo stesso. Queste sono note come correnti parassite (eddy currents).

Calore dalla resistenza elettrica

Queste correnti parassite fluiscono contro la resistività elettrica intrinseca del metallo. Questa opposizione genera attrito su scala atomica, producendo un calore intenso e localizzato che alla fine provoca la fusione del metallo.

La sfida specifica della fusione dell'alluminio

Sebbene il principio sia lo stesso per tutti i metalli, l'alluminio presenta due proprietà specifiche che lo rendono più difficile da riscaldare rispetto ai metalli ferrosi come l'acciaio.

Fattore 1: Elevata conducibilità elettrica

L'alluminio è un eccellente conduttore elettrico, il che significa che ha una resistività molto bassa. Secondo il principio di riscaldamento, una minore resistenza significa meno calore generato per una data quantità di flusso di correnti parassite.

Pensala come strofinare due pezzi di carta vetrata insieme rispetto a strofinare due lastre di vetro. L'alto attrito (alta resistenza) della carta vetrata crea calore rapidamente, mentre il vetro liscio (bassa resistenza) ne genera pochissimo.

Fattore 2: Natura non magnetica

I metalli ferrosi come il ferro e l'acciaio ottengono un ulteriore vantaggio di riscaldamento da un processo chiamato riscaldamento per isteresi. I loro domini magnetici resistono e si riallineano rapidamente con il campo magnetico mutevole, generando attrito interno e calore aggiuntivi.

L'alluminio è un materiale non magnetico (paramagnetico). Non subisce questo effetto secondario di isteresi, il che significa che tutto il suo riscaldamento deve provenire esclusivamente dalle correnti parassite.

La soluzione: frequenze e potenza più elevate

Per superare la bassa resistività dell'alluminio, il sistema a induzione deve indurre correnti parassite molto più forti. Ciò si ottiene aumentando la frequenza della corrente alternata nella bobina.

Una frequenza più elevata crea un campo magnetico che cambia più rapidamente, il che a sua volta genera le potenti correnti parassite necessarie per compensare la bassa resistenza e fondere efficacemente l'alluminio. Ciò richiede tipicamente un alimentatore a induzione più specializzato e potente.

Comprendere i compromessi

La scelta del riscaldamento a induzione per l'alluminio comporta considerazioni specifiche che differiscono da quelle per altri metalli.

Specificità dell'attrezzatura

Un riscaldatore a induzione a bassa frequenza progettato per fondere grandi componenti in acciaio potrebbe essere completamente inefficace per fondere l'alluminio. L'intervallo di frequenza operativa dell'attrezzatura è il fattore più critico per il successo.

Selezione del crogiolo

Il contenitore, o crogiolo, che contiene l'alluminio deve essere realizzato in un materiale refrattario non conduttivo e ad alta temperatura come grafite o carburo di silicio. L'utilizzo di un crogiolo conduttivo farebbe sì che si riscaldi insieme, o al posto, dell'alluminio stesso.

Efficienza energetica

Sebbene l'induzione sia generalmente efficiente, la fusione dell'alluminio può richiedere più potenza in ingresso rispetto all'acciaio per raggiungere il suo punto di fusione (circa 660°C o 1220°F) a causa della necessità di frequenze più elevate e dell'elevata conducibilità termica del metallo, che gli fa perdere calore nell'ambiente rapidamente.

Fare la scelta giusta per il tuo obiettivo

L'idoneità del riscaldamento a induzione dipende interamente dall'abbinamento dell'attrezzatura alle proprietà uniche dell'alluminio.

- Se il tuo obiettivo principale è la fusione rapida e pulita per la colata: L'induzione è un'ottima scelta, a condizione che si investa in un sistema moderno ad alta frequenza progettato specificamente per i metalli non ferrosi.

- Se sei un hobbista con un riscaldatore a induzione per uso generico: Probabilmente avrai difficoltà a raggiungere il punto di fusione dell'alluminio a meno che la tua unità non sia specificamente classificata per il funzionamento ad alta frequenza.

- Se gestisci una fonderia con esigenze diverse: Un forno a induzione senza nucleo con controllo della frequenza variabile offre la massima flessibilità per lavorare in modo efficiente sia i metalli ferrosi che le leghe non ferrose come l'alluminio.

Comprendere questi principi ti assicura di poter sfruttare efficacemente la tecnologia a induzione per qualsiasi materiale conduttivo, incluso l'alluminio.

Tabella riassuntiva:

| Proprietà | Alluminio | Acciaio/Ferro | Impatto sul riscaldamento a induzione |

|---|---|---|---|

| Conducibilità elettrica | Molto alta | Moderata | Richiede una frequenza più alta per generare calore sufficiente |

| Proprietà magnetica | Non magnetico | Magnetico | Perde il riscaldamento per isteresi; si basa esclusivamente sulle correnti parassite |

| Frequenza di fusione tipica | Alta frequenza (gamma kHz) | Frequenza più bassa | L'attrezzatura deve essere progettata specificamente per l'alluminio |

Pronto a fondere l'alluminio in modo efficiente e preciso? KINTEK è specializzata in sistemi di riscaldamento a induzione ad alta frequenza progettati specificamente per metalli non ferrosi come l'alluminio. Il nostro team di esperti ti aiuterà a selezionare l'attrezzatura giusta per massimizzare la tua efficienza di fusione e ottenere risultati superiori. Contattaci oggi per discutere le esigenze specifiche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Quale principio viene utilizzato per generare calore in un forno a induzione sottovuoto? Ottieni una fusione dei metalli pulita ed efficiente