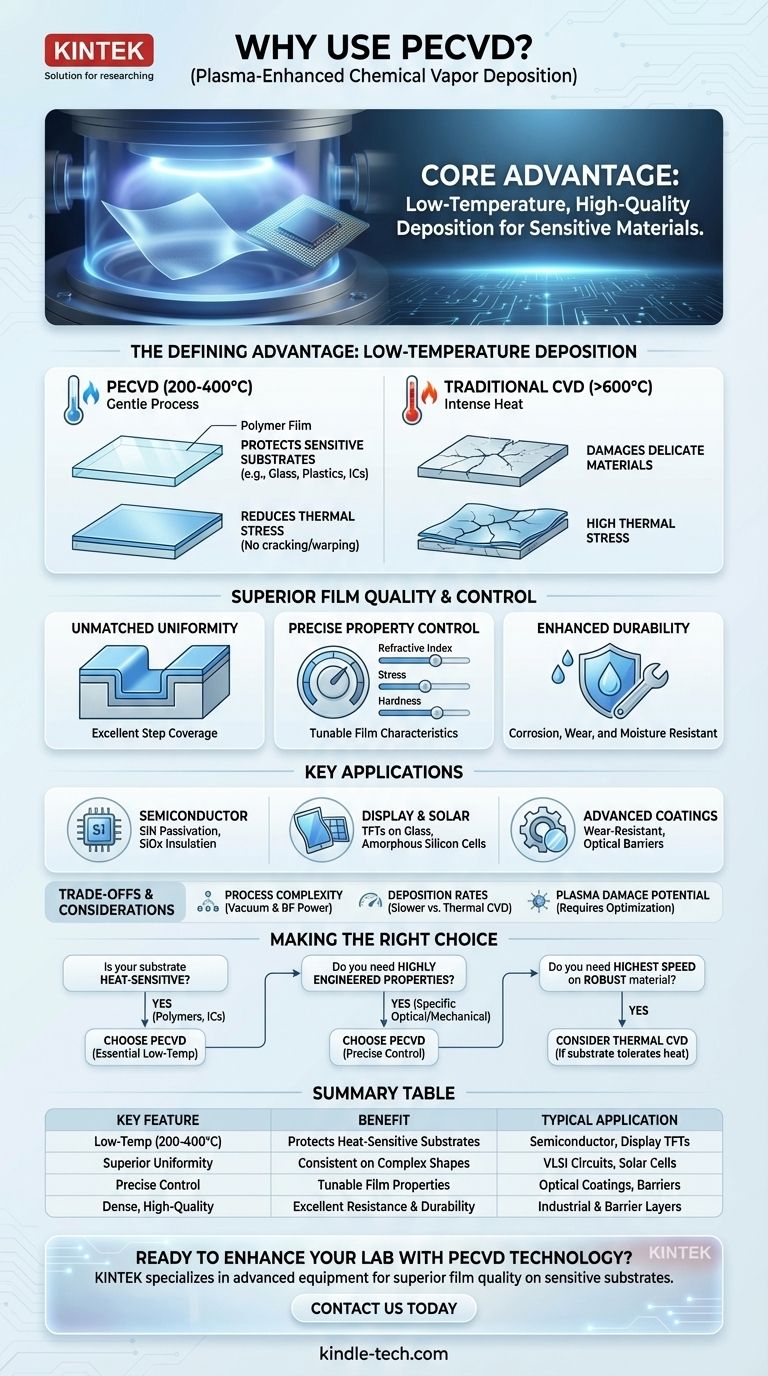

Il vantaggio principale della PECVD è semplice: consente la deposizione di film sottili uniformi e di alta qualità a temperature significativamente più basse rispetto ai metodi tradizionali. Questa capacità è fondamentale per rivestire materiali sensibili alla temperatura, come quelli utilizzati nell'elettronica moderna e nei polimeri, senza causare danni o stress termico.

La PECVD non è solo un'alternativa a bassa temperatura; è una scelta strategica per applicazioni che richiedono strati funzionali o protettivi ad alte prestazioni su substrati che non possono sopportare il calore. Il suo valore risiede nella combinazione unica di un processo delicato con un controllo preciso sulle proprietà del film finale.

Il Vantaggio Definitivo: Deposizione a Bassa Temperatura

La ragione più significativa per utilizzare la deposizione chimica da fase vapore potenziata al plasma (PECVD) è la sua capacità di operare a basse temperature, spesso tra 200°C e 400°C. Questo espande fondamentalmente la gamma di materiali e dispositivi che possono essere rivestiti.

Proteggere Substrati Sensibili

La deposizione chimica da fase vapore (CVD) tradizionale richiede spesso temperature superiori a 600°C, che possono danneggiare o distruggere substrati delicati.

La PECVD utilizza il plasma per fornire l'energia necessaria ad attivare i gas precursori, sostituendo la necessità di calore intenso. Ciò la rende ideale per rivestire materiali come vetro, plastica e circuiti integrati completamente assemblati.

Riduzione dello Stress Termico

Evitando le alte temperature, la PECVD minimizza lo stress termico che può causare la fessurazione, la delaminazione o la deformazione dei film sottili. Ciò si traduce in un prodotto finale più affidabile e durevole.

Ottenere Qualità e Controllo del Film Superiori

Oltre al suo funzionamento a bassa temperatura, la PECVD offre un grado eccezionale di controllo sul film finale, portando a rivestimenti di qualità superiore e più funzionali.

Uniformità e Copertura Ineguagliabili

Il processo assistito dal plasma consente una deposizione del film altamente uniforme su tutta la superficie di un substrato, anche su forme complesse. Ciò garantisce prestazioni costanti ed è spesso definito come buona "copertura dei gradini" (step coverage).

Controllo Preciso delle Proprietà del Materiale

Gli ingegneri possono regolare con precisione le caratteristiche del film finale modificando i parametri di processo. Ciò include proprietà come l'indice di rifrazione, lo stress del materiale, la durezza e la composizione chimica.

Durabilità e Protezione Migliorate

I film risultanti sono densi e di alta qualità, fornendo eccellenti barriere protettive. I rivestimenti PECVD sono ampiamente utilizzati per le loro proprietà resistenti alla corrosione, impermeabili, anti-invecchiamento e resistenti all'usura.

Applicazioni Chiave nella Tecnologia Moderna

La combinazione unica di bassa temperatura e alto controllo della PECVD l'ha resa un processo indispensabile in diversi settori ad alta tecnologia.

Produzione di Semiconduttori

Nella produzione di circuiti a integrazione molto su larga scala (VLSI), la PECVD viene utilizzata per depositare film di nitruro di silicio (SiN) come strato protettivo finale e ossido di silicio (SiOx) come strato isolante tra le tracce metalliche.

Tecnologia dei Display e Solare

La tecnologia è fondamentale per la produzione di transistor a film sottile (TFT) utilizzati nei display LCD a matrice attiva, poiché consente la deposizione su grandi substrati di vetro senza danni. Viene utilizzata anche nella fabbricazione di celle solari al silicio amorfo.

Rivestimenti Protettivi Avanzati

La PECVD viene utilizzata per creare rivestimenti specializzati come film di carburo di titanio (TiC) resistenti all'usura e film barriera di ossido di alluminio per una varietà di prodotti industriali e di consumo.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, la PECVD non è una soluzione universale. Una valutazione obiettiva richiede la comprensione dei suoi potenziali svantaggi rispetto ad altri metodi.

Complessità del Processo

I sistemi PECVD richiedono camere a vuoto sofisticate e sorgenti di alimentazione a radiofrequenza (RF) per generare e sostenere il plasma. Queste apparecchiature possono essere più complesse e costose delle tradizionali fornaci CVD termiche.

Velocità di Deposizione

Sebbene altamente controllabili, le velocità di deposizione per la PECVD possono talvolta essere inferiori a quelle dei processi CVD termici ad alta temperatura. Questo è un classico compromesso tra velocità di produzione e qualità del film su substrati sensibili.

Potenziale Danno da Plasma

Gli ioni ad alta energia presenti nel plasma possono, se non controllati adeguatamente, causare danni alla superficie del substrato. L'ottimizzazione del processo è fondamentale per mitigare questo rischio, specialmente nelle applicazioni elettroniche sensibili.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del metodo di deposizione corretto dipende interamente dal tuo materiale, substrato e obiettivi di prestazione.

- Se la tua attenzione principale è il rivestimento di materiali sensibili al calore (come polimeri o circuiti integrati): La PECVD è quasi sempre la scelta superiore grazie al suo processo essenziale a bassa temperatura.

- Se la tua attenzione principale è creare film altamente ingegnerizzati con proprietà ottiche o meccaniche specifiche: La PECVD offre il controllo preciso su composizione, stress e uniformità richiesti per queste applicazioni avanzate.

- Se la tua attenzione principale è ottenere la massima velocità di deposizione per un materiale semplice e robusto: Dovresti valutare se un processo CVD termico tradizionale ad alta temperatura possa essere un'alternativa più conveniente, a condizione che il tuo substrato possa tollerare il calore.

In definitiva, sfruttare la PECVD ti consente di ingegnerizzare proprietà dei materiali avanzate su superfici che prima erano precluse ai rivestimenti ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica Chiave | Vantaggio | Applicazione Tipica |

|---|---|---|

| Funzionamento a Bassa Temperatura (200-400°C) | Protegge substrati sensibili al calore (polimeri, IC) | Passivazione dei semiconduttori, TFT per display |

| Uniformità Superiore del Film e Copertura dei Gradini | Prestazioni costanti su forme complesse | Circuiti VLSI, celle solari |

| Controllo Preciso delle Proprietà del Film | Indice di rifrazione, stress, durezza regolabili | Rivestimenti ottici, barriere protettive |

| Film Densi e di Alta Qualità | Eccellente resistenza alla corrosione, all'usura e all'umidità | Rivestimenti industriali, strati barriera |

Pronto a migliorare le capacità del tuo laboratorio con la tecnologia PECVD?

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la deposizione precisa di film sottili. Le nostre soluzioni ti aiutano a ottenere una qualità del film superiore su substrati sensibili, garantendo affidabilità e prestazioni per le tue applicazioni in semiconduttori, display o rivestimenti.

Contattaci oggi stesso per discutere come la PECVD può risolvere le tue specifiche sfide sui materiali!

Guida Visiva

Prodotti correlati

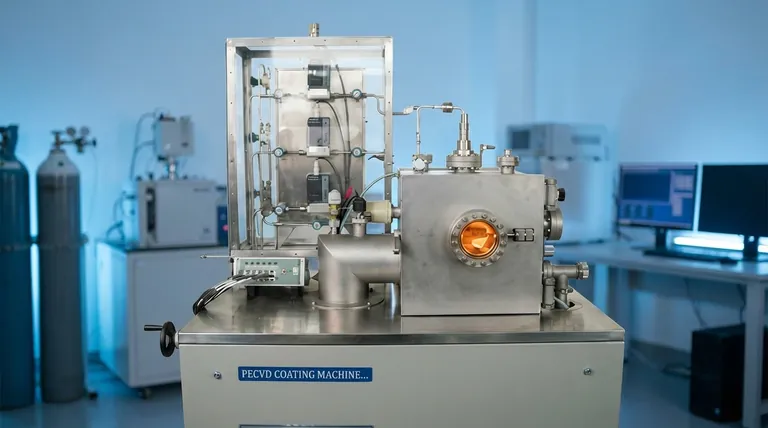

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura