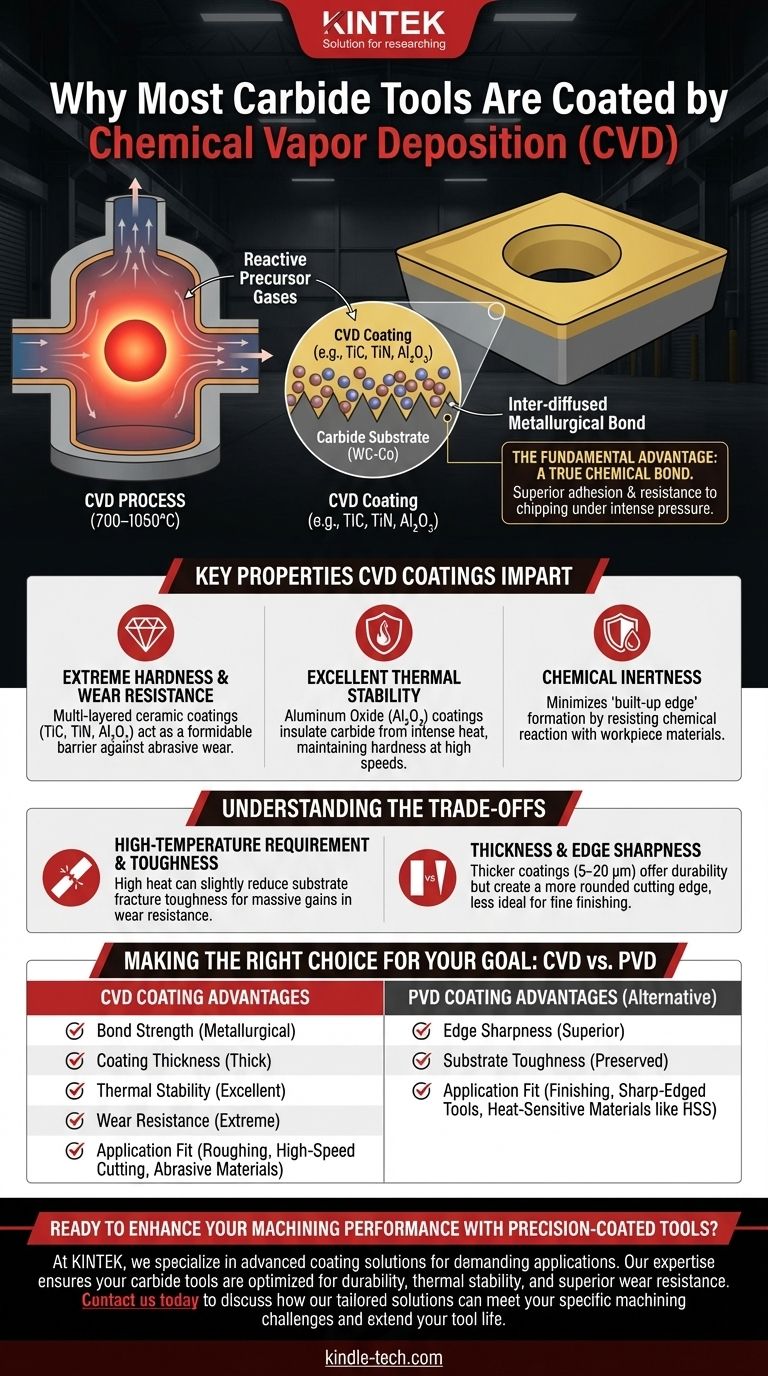

Gli utensili in metallo duro sono rivestiti utilizzando la deposizione chimica da fase vapore (CVD) principalmente perché il processo crea strati eccezionalmente spessi, durevoli e fortemente legati che possono resistere al calore estremo e all'abrasione della lavorazione ad alta velocità. Alle alte temperature utilizzate nel CVD, i materiali di rivestimento non si limitano a depositarsi sulla superficie; reagiscono chimicamente con il substrato in metallo duro, formando uno strato interdiffuso che si traduce in un'adesione superiore e resistenza alla scheggiatura o allo sfaldamento sotto intensa pressione.

La scelta del CVD per gli utensili in metallo duro non riguarda semplicemente l'applicazione di uno strato duro. È una decisione strategica per creare un legame metallurgico tra l'utensile e il rivestimento, risultando in un materiale composito con una resistenza all'usura e una stabilità termica impareggiabili per le applicazioni di taglio più esigenti.

Il Vantaggio Fondamentale: Un Vero Legame Chimico

La caratteristica distintiva del processo CVD è l'uso di alte temperature (tipicamente 700–1050°C) e gas precursori reattivi. Questo ambiente è ciò che lo distingue e lo rende ideale per utensili in metallo duro robusti.

Come il CVD Crea un Legame Superiore

Nel CVD, i precursori chimici volatili vengono introdotti in una camera di reazione dove si decompongono sulla superficie calda dell'utensile in metallo duro.

Questa non è una semplice stratificazione fisica. L'alto calore avvia una reazione chimica, causando l'interdiffusione degli atomi del materiale di rivestimento e del substrato in metallo duro, creando un nuovo strato interfacciale chimicamente legato.

Questo processo è fondamentalmente diverso dalla deposizione fisica da fase vapore (PVD) a bassa temperatura, che è più simile a un legame meccanico o atomico.

L'Impatto di una Forte Adesione

Questo profondo legame chimico fornisce un'adesione incredibile. Sotto l'immenso stress e le vibrazioni del taglio del metallo, un rivestimento debolmente legato si scheggerebbe o si staccherebbe rapidamente, rendendolo inutile.

Il legame CVD assicura che il rivestimento rimanga intatto, fornendo una protezione continua al substrato in metallo duro per tutta la vita dell'utensile.

Uniformità e Copertura

Poiché il rivestimento è formato da un gas, il CVD può depositare uno strato altamente uniforme su geometrie complesse degli utensili, come le forme intricate degli inserti da taglio. Ciò garantisce una protezione e caratteristiche di usura costanti su tutti i taglienti e le facce dell'utensile.

Proprietà Chiave Conferite dai Rivestimenti CVD

Lo scopo del rivestimento è migliorare le prestazioni del metallo duro sottostante. Il CVD eccelle nel depositare materiali che forniscono una combinazione sinergica di proprietà protettive.

Estrema Durezza e Resistenza all'Usura

Il CVD viene utilizzato per applicare strati ceramici molto duri come Carburo di Titanio (TiC), Nitruro di Titanio (TiN) e Ossido di Alluminio (Al₂O₃).

Questi rivestimenti multistrato agiscono come una formidabile barriera contro l'usura abrasiva che si verifica durante il taglio di materiali tenaci.

Eccellente Stabilità Termica

La lavorazione genera calore intenso e localizzato che può ammorbidire il substrato in metallo duro e accelerare il cedimento dell'utensile.

I rivestimenti CVD, in particolare l'ossido di alluminio, agiscono come un'eccellente barriera termica. Isolano il metallo duro dal calore della zona di taglio, consentendo all'utensile di mantenere la sua durezza e integrità strutturale a velocità di taglio più elevate.

Inerzia Chimica

Ad alte temperature, c'è una tendenza del materiale del pezzo a reagire chimicamente o a saldarsi all'utensile da taglio, un fenomeno noto come "bordo di riporto".

La natura chimicamente inerte dei rivestimenti ceramici CVD minimizza questa reazione, garantendo un taglio più pulito e prolungando la vita dell'utensile.

Comprendere i Compromessi

Sebbene potente, il CVD non è la soluzione per ogni applicazione. Le alte temperature che gli conferiscono il suo vantaggio primario creano anche le sue principali limitazioni.

Il Requisito dell'Alta Temperatura

Il calore intenso del processo CVD può avere un effetto sottile ma importante sul substrato in metallo duro stesso. Può potenzialmente ridurre la tenacità alla frattura del substrato, rendendolo leggermente più fragile.

Questo è un compromesso attentamente gestito, dove una leggera riduzione della tenacità è accettata per ottenere un massiccio aumento della resistenza all'usura e della stabilità termica.

Spessore del Rivestimento e Affilatura del Tagliente

I rivestimenti CVD sono tipicamente più spessi (5–20 µm) rispetto ai rivestimenti PVD. Questo spessore è eccellente per la durabilità e la protezione termica in operazioni di sgrossatura impegnative.

Tuttavia, crea anche un tagliente più arrotondato. Per le operazioni di finitura che richiedono un tagliente affilato come un rasoio per ottenere una finitura superficiale fine, questo profilo arrotondato può essere uno svantaggio.

L'Alternativa: Deposizione Fisica da Fase Vapore (PVD)

Il PVD è un processo a bassa temperatura (200-500°C) "a linea di vista". Non crea lo stesso legame chimico profondo del CVD, ma preserva la tenacità del substrato e può creare rivestimenti più sottili e affilati. Questo rende il PVD la scelta preferita per gli utensili in cui l'affilatura del tagliente è la massima priorità.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione tra un utensile rivestito in CVD o in PVD dipende interamente dalle specifiche esigenze dell'applicazione di lavorazione.

- Se il tuo obiettivo principale è il taglio ad alta velocità, la sgrossatura pesante o la lavorazione di materiali abrasivi: il CVD è la scelta superiore grazie ai suoi rivestimenti spessi, termicamente stabili e tenacemente legati.

- Se il tuo obiettivo principale sono le operazioni di finitura, la fresatura con frese a taglienti affilati o il taglio di materiali "gommosi": i rivestimenti PVD sono spesso preferiti per il loro profilo del tagliente più affilato e la maggiore tenacità che preservano nel substrato.

- Se stai lavorando con materiali per utensili sensibili al calore come l'acciaio rapido (HSS): il PVD è l'unica scelta praticabile, poiché l'alto calore del CVD distruggerebbe il trattamento termico dell'utensile.

In definitiva, comprendere il processo fondamentale dietro il rivestimento ti consente di selezionare un utensile che non sia solo rivestito, ma veramente progettato per la tua specifica sfida di lavorazione.

Tabella Riepilogativa:

| Aspetto | Vantaggio del Rivestimento CVD |

|---|---|

| Forza del Legame | Crea un legame metallurgico e chimico per un'adesione superiore |

| Spessore del Rivestimento | Strati spessi (5–20 µm) per la massima durabilità e protezione termica |

| Stabilità Termica | Eccellente resistenza al calore, ideale per la lavorazione ad alta velocità |

| Resistenza all'Usura | Strati ceramici duri (TiC, TiN, Al₂O₃) offrono un'estrema resistenza all'abrasione |

| Idoneità all'Applicazione | Ideale per sgrossatura, taglio ad alta velocità e materiali abrasivi |

Pronto a migliorare le tue prestazioni di lavorazione con utensili rivestiti di precisione? In KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio ad alte prestazioni, incluse soluzioni di rivestimento avanzate per applicazioni industriali esigenti. La nostra esperienza garantisce che i tuoi utensili in metallo duro siano ottimizzati per durabilità, stabilità termica e resistenza all'usura superiore. Contattaci oggi per discutere come le nostre soluzioni su misura possono soddisfare le tue specifiche sfide di lavorazione e prolungare la vita dei tuoi utensili.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD