Nell'evaporazione termica, un vuoto è essenziale per due ragioni principali: consente al materiale evaporato di viaggiare direttamente sul substrato senza collidere con altre molecole e rimuove i contaminanti che altrimenti rovinerebbero la qualità e l'adesione del film depositato. Questo ambiente controllato e pulito è il fondamento dell'intero processo.

Lo scopo fondamentale del vuoto non è solo rimuovere l'aria, ma creare un percorso rettilineo e senza ostacoli per gli atomi che viaggiano dalla sorgente al bersaglio. Ciò assicura che il film risultante sia uniforme, puro e ben aderente al substrato.

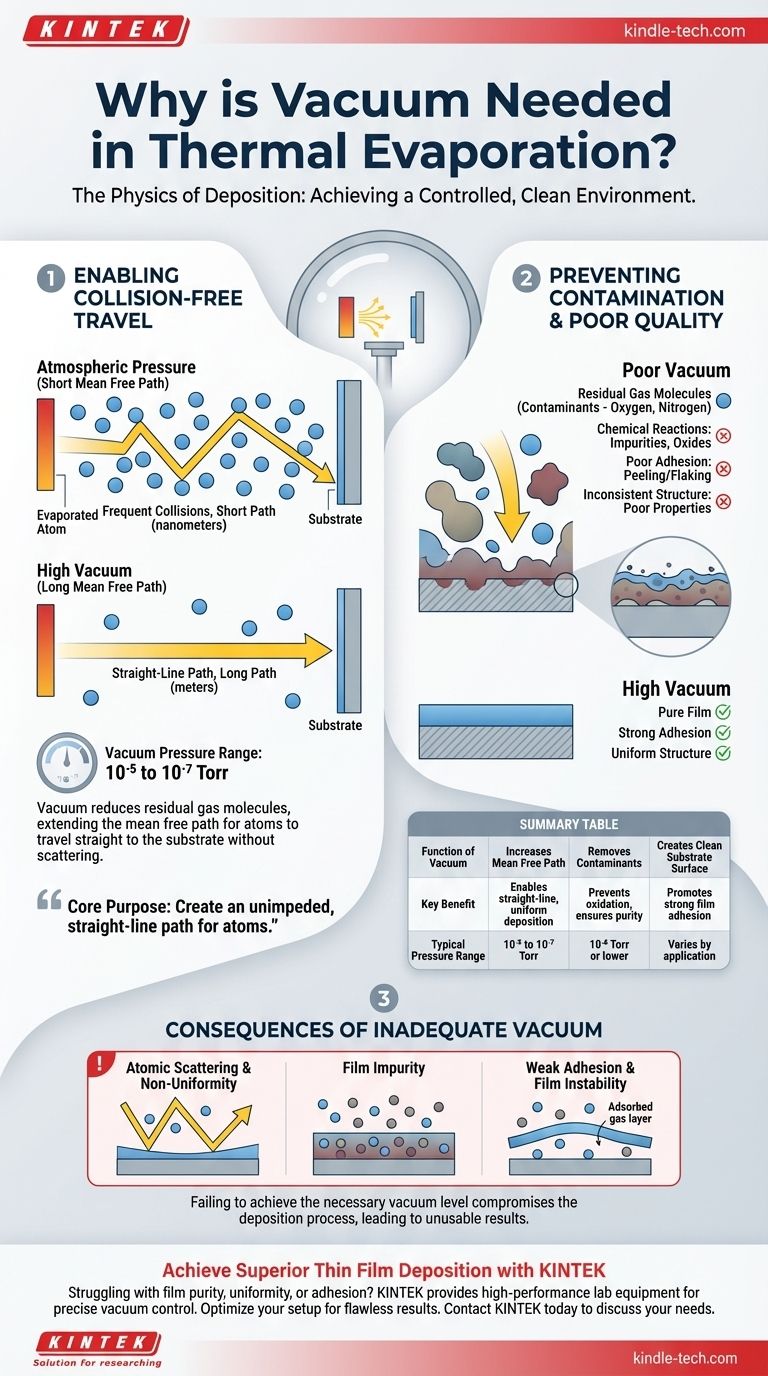

La fisica della deposizione: perché il vuoto è irrinunciabile

L'evaporazione termica funziona riscaldando un materiale sorgente fino a quando i suoi atomi vaporizzano. Questi atomi vaporizzati viaggiano quindi attraverso una camera e si condensano su un substrato più freddo, formando un film sottile. Il vuoto è ciò che rende questo viaggio un successo.

Abilitare un viaggio senza collisioni

La funzione più critica del vuoto è aumentare il cammino libero medio degli atomi evaporati.

Il cammino libero medio è la distanza media che una particella può percorrere prima di collidere con un'altra particella. A pressione atmosferica normale, questa distanza è incredibilmente breve, misurata in nanometri.

Evacuando la camera fino a un vuoto spinto—tipicamente nell'intervallo di 10⁻⁵ a 10⁻⁷ Torr—il numero di molecole di gas residuo (come azoto e ossigeno) viene drasticamente ridotto.

Ciò estende il cammino libero medio a un metro o più. Poiché la distanza dalla sorgente al substrato è molto più breve di questa, gli atomi evaporati possono viaggiare in linea retta, assicurando che arrivino al substrato senza essere dispersi.

Prevenire la contaminazione e la scarsa qualità del film

La seconda funzione chiave del vuoto è creare un ambiente ultra-pulito. Qualsiasi molecola di gas residuo nella camera è un contaminante.

Questi contaminanti possono causare diversi problemi:

- Reazioni chimiche: Gas reattivi come l'ossigeno possono reagire con gli atomi caldi evaporati durante il volo o sulla superficie del substrato, formando ossidi e impurità indesiderate nel film.

- Scarsa adesione: I contaminanti sulla superficie del substrato possono impedire agli atomi evaporati di legarsi correttamente, portando a un film che si stacca o si sfalda facilmente.

- Struttura incoerente: Molecole indesiderate incorporate nel film ne interrompono la struttura cristallina o amorfa, influenzando negativamente le sue proprietà ottiche, elettriche o meccaniche.

Le conseguenze di un vuoto inadeguato

Non riuscire a raggiungere il livello di vuoto necessario compromette direttamente il processo di deposizione e rende i risultati inutilizzabili per la maggior parte delle applicazioni. Comprendere queste modalità di fallimento evidenzia l'importanza del vuoto.

Dispersione atomica e non uniformità

Se la pressione è troppo alta, il cammino libero medio è troppo breve. Gli atomi evaporati collideranno con le molecole di gas, disperdendoli in direzioni casuali.

Ciò impedisce la deposizione "a linea di vista" richiesta per un rivestimento uniforme. Il film risultante avrà uno spessore incoerente e potrebbe non coprire il substrato in modo uniforme.

Impurità del film

Senza un vuoto adeguato, l'ambiente di deposizione è "sporco". Il flusso di vapore sarà un mix di materiale sorgente e gas atmosferici residui.

Il film finale sarà pesantemente contaminato da ossidi, nitruri e altri composti, alterandone le proprietà fondamentali. Per applicazioni in elettronica o ottica, questo livello di impurità è inaccettabile.

Adesione debole e instabilità del film

Un vuoto scadente lascia uno strato di molecole di gas adsorbite sulla superficie del substrato. Questo strato funge da barriera, impedendo agli atomi depositati di formare un legame forte e stabile con il substrato.

Il risultato è un film che aderisce debolmente ed è soggetto a delaminazione o guasto meccanico nel tempo.

Applicazione al tuo obiettivo

Il livello di vuoto richiesto è direttamente collegato alla qualità desiderata del tuo film sottile. La tua applicazione specifica determinerà come approcciare questo parametro critico.

- Se il tuo obiettivo principale sono film ad alta purezza per elettronica o ottica: Devi raggiungere un vuoto alto o ultra-alto (10⁻⁶ Torr o inferiore) per minimizzare la contaminazione e garantire proprietà del materiale prevedibili.

- Se il tuo obiettivo principale sono rivestimenti protettivi o decorativi: Un vuoto spinto più moderato (intorno a 10⁻⁵ Torr) potrebbe essere sufficiente, poiché impurità minori hanno meno probabilità di influenzare la funzione primaria del film.

- Se stai risolvendo i problemi di un processo con scarsa adesione: Un livello di vuoto inadeguato o una camera contaminata è una delle cause principali più probabili da indagare.

In definitiva, controllare l'ambiente della camera attraverso il vuoto è la chiave per controllare il risultato della tua deposizione.

Tabella riassuntiva:

| Funzione del Vuoto | Beneficio Chiave | Intervallo di Pressione Tipico |

|---|---|---|

| Aumenta il Cammino Libero Medio | Abilita la deposizione uniforme in linea retta | 10⁻⁵ a 10⁻⁷ Torr |

| Rimuove i Contaminanti | Previene l'ossidazione e assicura la purezza del film | 10⁻⁶ Torr o inferiore (per alta purezza) |

| Crea una Superficie del Substrato Pulita | Promuove una forte adesione del film | Varia a seconda dell'applicazione |

Ottieni una deposizione di film sottili superiore con KINTEK

Stai riscontrando problemi con la purezza, l'uniformità o l'adesione del film nel tuo laboratorio? La qualità del tuo processo di evaporazione termica dipende da un controllo preciso del vuoto. KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di vuoto e sorgenti di evaporazione termica, progettati per soddisfare le rigorose esigenze della ricerca in elettronica, ottica e scienza dei materiali.

Forniamo l'ambiente pulito e affidabile richiesto dal tuo processo di deposizione. Lascia che i nostri esperti ti aiutino a ottimizzare la tua configurazione per risultati impeccabili.

Contatta KINTEK oggi stesso per discutere le tue esigenze specifiche di laboratorio e scoprire la soluzione giusta per la tua ricerca.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Perché il PECVD è migliore del CVD? Ottenere una deposizione di film sottili superiore a bassa temperatura

- Come si genera il plasma nel PECVD? Una spiegazione passo passo del processo

- Qual è la differenza tra CVD termica e PECVD? Scegliere il metodo di deposizione di film sottili giusto

- In cosa differisce il PECVD dal CVD? Sblocca la deposizione di film sottili a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto