In breve, il vuoto è richiesto nella Deposizione Fisica da Vapore (PVD) per raggiungere due obiettivi primari. In primo luogo, rimuove i gas atmosferici che altrimenti colliderebbero e disperderebbero il materiale di rivestimento vaporizzato, impedendogli di raggiungere il bersaglio. In secondo luogo, elimina i contaminanti come ossigeno e vapore acqueo che reagirebbero con il vapore caldo e verrebbero incorporati nel film sottile, compromettendone la purezza, la struttura e le prestazioni.

Lo scopo principale del vuoto nel PVD non è semplicemente creare uno spazio vuoto, ma ingegnerizzare un ambiente altamente controllato. Questo ambiente assicura che le particelle di rivestimento viaggino in linea retta dalla sorgente al substrato e garantisce che il film finale sia chimicamente puro e strutturalmente solido.

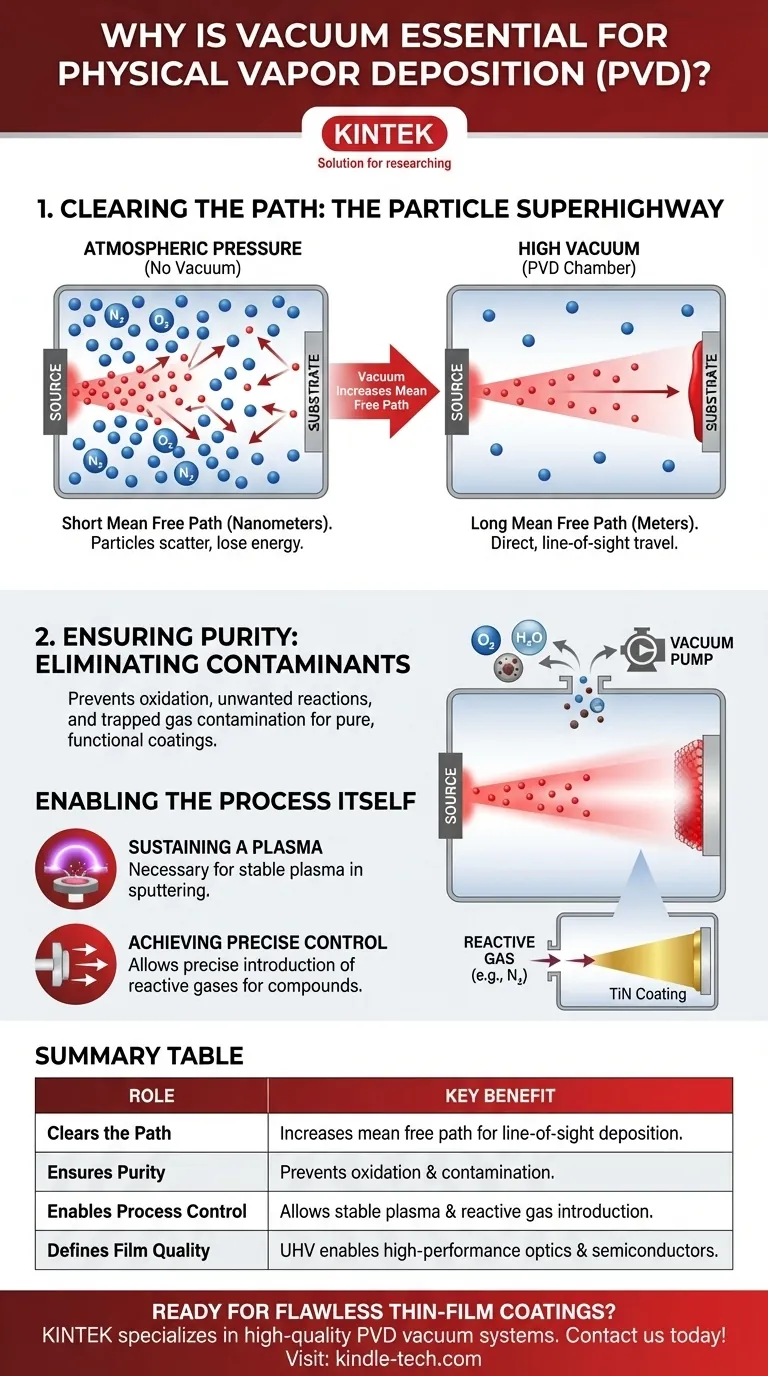

Il Primo Ruolo Critico: Liberare il Percorso

La sfida principale in qualsiasi processo di deposizione è far arrivare il materiale di rivestimento dalla sua sorgente alla parte che si desidera rivestire (il substrato). Il vuoto è l'unico modo pratico per rendere possibile questo viaggio.

Comprendere il Cammino Libero Medio

Il Cammino Libero Medio è la distanza media che una singola particella può percorrere prima di collidere con un'altra particella. Questo concetto è fondamentale per comprendere la necessità del vuoto.

A pressione atmosferica normale, l'aria è incredibilmente densa di azoto, ossigeno e altre molecole di gas. Il cammino libero medio è estremamente breve, nell'ordine dei nanometri.

Il Problema con la Pressione Atmosferica

Se si tentasse di vaporizzare un materiale all'aria aperta, le particelle di vapore appena create colliderebbero quasi istantaneamente con le molecole d'aria. Si disperderebbero in direzioni casuali, perderebbero la loro energia e non raggiungerebbero mai il substrato con la direzionalità o la forza richieste per formare un film coerente.

La Soluzione del Vuoto: Un'Autostrada per le Particelle

Pomando l'aria fuori da una camera, riduciamo drasticamente il numero di molecole di gas presenti. Ciò aumenta il cammino libero medio da nanometri a metri.

L'alto vuoto crea efficacemente una "superstrada" chiara e senza ostacoli. Ciò consente alle particelle di rivestimento vaporizzate di viaggiare in linea retta, a vista, direttamente dalla sorgente al substrato, garantendo un processo di deposizione efficiente e ben diretto.

Il Secondo Ruolo Critico: Garantire la Purezza

La qualità di un film sottile è definita dalla sua purezza. I gas atmosferici sono la più grande minaccia alla creazione di un rivestimento puro e funzionale.

Eliminare Reazioni Indesiderate

Il materiale che viene vaporizzato in un processo PVD è spesso a una temperatura molto elevata ed è quindi altamente reattivo.

Se molecole di ossigeno o vapore acqueo sono presenti nella camera, reagiranno prontamente con il vapore metallico caldo. Questo forma ossidi e idruri indesiderati all'interno del film, alterandone le proprietà elettriche, ottiche o meccaniche previste.

Prevenire la Contaminazione Atmosferica

Oltre alle reazioni chimiche, i gas atmosferici possono semplicemente rimanere intrappolati o incorporati all'interno del film in crescita. Questa contaminazione interrompe la struttura cristallina del film, creando difetti che possono comprometterne l'integrità, l'adesione e le prestazioni.

Abilitare il Processo PVD Stesso

Per molte tecniche PVD comuni, il processo semplicemente non può funzionare senza un ambiente a bassa pressione.

Sostenere un Plasma

Tecniche come la sputtering a magnetron si basano sulla creazione di un plasma, tipicamente da un gas inerte come l'Argon. Questo plasma viene utilizzato per bombardare un materiale sorgente, espellendo atomi che poi viaggiano verso il substrato.

È impossibile accendere e sostenere un plasma stabile a bassa energia a pressione atmosferica. L'ambiente di vuoto è un requisito fondamentale affinché la fisica del processo funzioni.

Ottenere un Controllo Preciso

Il vuoto consente un controllo totale sull'atmosfera della camera. Dopo aver rimosso l'aria, gli ingegneri possono riempire la camera con un gas di processo specifico e di elevata purezza.

Ciò consente lo sputtering reattivo, dove un gas come l'azoto viene intenzionalmente introdotto in quantità precise per reagire con il metallo sputtered, formando un film composto specifico come il Nitruro di Titanio (TiN). Questo livello di controllo è impossibile senza prima creare un vuoto pulito.

Comprendere i Compromessi

Sebbene essenziale, la creazione e il mantenimento del vuoto introducono una serie di sfide che è importante riconoscere.

Costo e Complessità

I sistemi di alto vuoto sono complessi e costosi. Richiedono una serie di pompe (ad esempio, pompe di pre-vuoto e pompe turbomolecolari o criogeniche per alto vuoto), insieme a camere sofisticate, guarnizioni e manometri per raggiungere e mantenere le basse pressioni richieste.

Tempo di Processo e Produttività

Una parte significativa di qualsiasi ciclo PVD è il "tempo di pompaggio", ovvero il tempo impiegato dalle pompe per rimuovere l'aria e raggiungere il livello di vuoto desiderato. Questo tempo non produttivo influisce direttamente sulla produttività complessiva e sull'efficacia in termini di costi dell'operazione.

Livello di Vuoto vs. Qualità del Film

La "qualità" del vuoto (cioè, quanto è bassa la pressione) è direttamente correlata alla potenziale purezza del film. Raggiungere un vuoto ultra-alto (UHV) si traduce nei film più puri ma richiede molto più tempo e attrezzature più costose rispetto a un processo di alto vuoto standard.

Adattare il Vuoto al Tuo Obiettivo

Il livello di vuoto richiesto è dettato interamente dall'applicazione e dalle proprietà desiderate del film finale.

- Se il tuo obiettivo principale sono i rivestimenti decorativi (ad esempio, su apparecchi): Un vuoto standard elevato è sufficiente per garantire una buona adesione e prevenire una significativa decolorazione dovuta all'ossidazione.

- Se il tuo obiettivo principale sono ottiche o semiconduttori ad alte prestazioni: Un vuoto ultra-alto (UHV) è irrinunciabile per prevenire anche minime tracce di contaminazione che rovinerebbero le prestazioni ottiche o elettriche del dispositivo.

- Se il tuo obiettivo principale è la creazione di composti specifici (ad esempio, TiN per utensili): Un vuoto elevato controllato è fondamentale non solo per rimuovere i contaminanti, ma per consentire l'introduzione precisa del gas reattivo richiesto.

In definitiva, il vuoto è l'elemento fondamentale che trasforma il PVD da un concetto teorico a una tecnologia di produzione precisa e affidabile.

Tabella riassuntiva:

| Ruolo del Vuoto nel PVD | Beneficio Chiave |

|---|---|

| Libera il Percorso | Aumenta il cammino libero medio, consentendo la deposizione in linea di vista dalla sorgente al substrato |

| Garantisce la Purezza | Previene l'ossidazione e la contaminazione da gas come ossigeno e vapore acqueo |

| Consente il Controllo del Processo | Permette la generazione stabile del plasma e l'introduzione di gas reattivi (ad esempio, per rivestimenti TiN) |

| Definisce la Qualità del Film | Il vuoto ultra-alto (UHV) consente ottiche e semiconduttori ad alte prestazioni |

Pronto a ottenere rivestimenti a film sottile impeccabili con apparecchiature PVD di precisione? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità, inclusi sistemi di vuoto su misura per la Deposizione Fisica da Vapore. Che tu stia lavorando su rivestimenti decorativi, miglioramenti di utensili o semiconduttori avanzati, le nostre soluzioni garantiscono purezza, controllo e affidabilità. Contattaci oggi per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio in materia di PVD!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura