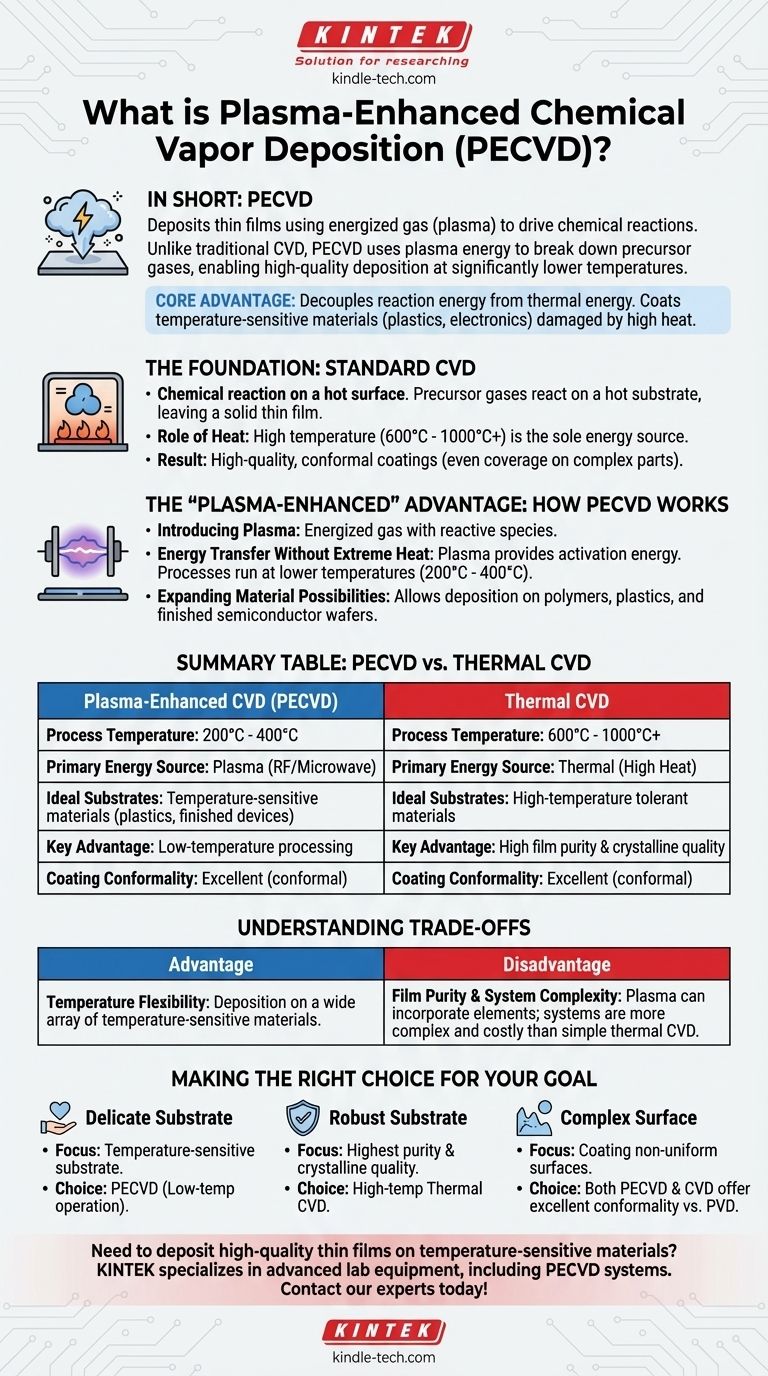

In breve, la Deposizione Chimica da Fase Vapore Potenziata al Plasma (PECVD) è un processo per depositare film sottili su una superficie che utilizza un gas energizzato, o plasma, per guidare le reazioni chimiche necessarie. A differenza della Deposizione Chimica da Fase Vapore (CVD) tradizionale che si basa su alte temperature, la PECVD utilizza l'energia del plasma per scomporre i gas precursori. Questa differenza fondamentale consente la deposizione di film di alta qualità a temperature significativamente più basse.

Il vantaggio principale della PECVD è la sua capacità di disaccoppiare l'energia di reazione dall'energia termica. Ciò consente il rivestimento di materiali sensibili alla temperatura, come plastiche o dispositivi elettronici completi, che verrebbero danneggiati o distrutti dall'elevato calore dei processi CVD convenzionali.

Le Fondamenta: Comprendere la Deposizione Chimica da Fase Vapore (CVD) Standard

Per cogliere il significato della PECVD, dobbiamo prima comprendere i principi della CVD convenzionale.

Il Principio Fondamentale: Una Reazione Chimica su una Superficie

Nel suo cuore, qualsiasi processo CVD prevede l'introduzione di uno o più gas precursori volatili in una camera di reazione contenente un substrato (la parte da rivestire).

Questi gas si decompongono e reagiscono sulla superficie calda del substrato, lasciando un film sottile solido. I sottoprodotti gassosi in eccesso vengono quindi pompati fuori dalla camera.

Il Ruolo del Calore

Nei metodi CVD tradizionali, come la CVD a Bassa Pressione (LPCVD), l'alta temperatura è l'unica fonte di energia utilizzata per rompere i legami chimici dei gas precursori e avviare la reazione di deposizione.

Ciò richiede spesso temperature che vanno da 600°C a oltre 1000°C, il che limita gravemente i tipi di materiali che possono essere utilizzati come substrati.

Il Risultato: Rivestimenti Conformali di Alta Qualità

Un grande vantaggio della famiglia di tecniche CVD è la loro capacità di produrre rivestimenti conformali. Poiché il precursore è un gas, può raggiungere e rivestire tutte le superfici di una parte complessa o non uniforme.

Questo supera le limitazioni di "linea di vista" comuni in altri metodi come la Deposizione Fisica da Fase Vapore (PVD), garantendo una copertura uniforme su tutte le caratteristiche del substrato.

Il Vantaggio "Potenziato al Plasma": Come Funziona la PECVD

La PECVD altera fondamentalmente l'apporto energetico del processo CVD, aprendo una vasta nuova gamma di applicazioni.

Introduzione del Plasma: Un Gas Energizzato

Il plasma è spesso chiamato il quarto stato della materia. Applicando un forte campo elettrico o magnetico a un gas a bassa pressione, i suoi atomi vengono scomposti in una miscela di ioni, elettroni e radicali neutri altamente reattivi.

Questo gas energizzato, il plasma, contiene un'enorme quantità di energia chimica senza essere intensamente caldo in senso termico.

Trasferimento di Energia Senza Calore Estremo

Nella PECVD, questo plasma fornisce l'energia di attivazione necessaria per scomporre i gas precursori. I radicali reattivi creati nel plasma formano prontamente il film desiderato sulla superficie del substrato.

Poiché l'energia proviene dal plasma stesso, il substrato non ha bisogno di essere riscaldato a temperature estreme. I processi PECVD possono funzionare a temperature molto più basse, tipicamente da 200°C a 400°C.

Espansione delle Possibilità di Materiali e Substrati

Questo funzionamento a bassa temperatura è il vantaggio chiave della PECVD. Consente la deposizione di film sottili di alta qualità su materiali che non possono sopportare alte temperature.

Ciò include polimeri, plastiche e, in modo critico, wafer semiconduttori finiti che contengono già circuiti elettronici sensibili.

Comprendere i Compromessi: PECVD vs. CVD Termica

La scelta di una tecnica di deposizione richiede una comprensione oggettiva dei suoi punti di forza e di debolezza.

Vantaggio: Flessibilità della Temperatura

La ragione principale per scegliere la PECVD è la sua capacità di operare a bassa temperatura. Rende possibile la deposizione su una vasta gamma di materiali sensibili alla temperatura che sono incompatibili con la CVD termica.

Svantaggio: Purezza del Film

I processi CVD termici ad alta temperatura producono spesso film con maggiore purezza e migliore struttura cristallina. L'ambiente energetico del plasma può talvolta incorporare altri elementi, come l'idrogeno dai gas precursori, nel film in crescita.

Sebbene i film PECVD siano di eccellente qualità per molte applicazioni, i film di massima purezza sono spesso cresciuti con metodi ad alta temperatura su substrati che possono tollerare il calore.

Svantaggio: Complessità del Sistema

Un sistema PECVD è intrinsecamente più complesso di un semplice forno CVD termico. Richiede alimentatori RF o a microonde, reti di adattamento di impedenza e una progettazione della camera più sofisticata per generare e sostenere il plasma. Ciò può portare a costi di attrezzatura e manutenzione più elevati.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua scelta tra PECVD e un metodo CVD convenzionale dipende interamente dal materiale del tuo substrato e dalle proprietà desiderate del film finale.

- Se il tuo obiettivo principale è depositare un film su un substrato sensibile alla temperatura (come un polimero o un dispositivo elettronico finito): la PECVD è la scelta chiara e spesso l'unica praticabile grazie al suo funzionamento a bassa temperatura.

- Se il tuo obiettivo principale è ottenere la massima purezza del film e qualità cristallina per un substrato robusto e tollerante al calore: un processo termico ad alta temperatura come l'LPCVD potrebbe essere l'opzione superiore.

- Se il tuo obiettivo principale è rivestire superfici complesse e non uniformi dove la linea di vista è un problema: sia la PECVD che altri metodi CVD offrono un'ottima soluzione rispetto alle tecniche PVD.

In definitiva, la selezione del metodo di deposizione corretto richiede l'abbinamento delle capacità del processo ai tuoi specifici vincoli di materiale e obiettivi di prestazione.

Tabella Riepilogativa:

| Caratteristica | CVD Potenziata al Plasma (PECVD) | CVD Termica |

|---|---|---|

| Temperatura del Processo | 200°C - 400°C | 600°C - 1000°C+ |

| Fonte di Energia Primaria | Plasma (RF/Microonde) | Termica (Alto Calore) |

| Substrati Ideali | Materiali sensibili alla temperatura (plastiche, dispositivi finiti) | Materiali tolleranti alle alte temperature |

| Vantaggio Chiave | Elaborazione a bassa temperatura | Elevata purezza del film e qualità cristallina |

| Conformità del Rivestimento | Eccellente (conforme) | Eccellente (conforme) |

Hai bisogno di depositare film sottili di alta qualità su materiali sensibili alla temperatura? KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi PECVD, per soddisfare le tue specifiche esigenze di ricerca e produzione. La nostra esperienza ti garantisce la soluzione giusta per il rivestimento di polimeri, elettronica e altri substrati delicati. Contatta i nostri esperti oggi stesso per discutere come possiamo migliorare il tuo processo di deposizione di film sottili!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato