In breve, il processo di deposizione chimica da vapore potenziata al plasma (PECVD) è un metodo per depositare film sottili su una superficie utilizzando un plasma per energizzare la reazione chimica. A differenza della deposizione chimica da vapore (CVD) tradizionale che si basa su temperature molto elevate per scomporre i gas, il PECVD utilizza un gas ionizzato (un plasma) per creare molecole altamente reattive. Ciò consente la deposizione del film a temperature significativamente più basse.

Il vantaggio principale dell'uso del plasma è che sostituisce la necessità di calore estremo. Questa differenza fondamentale consente al PECVD di rivestire materiali, come plastiche o componenti elettronici complessi, che verrebbero danneggiati o distrutti dalle alte temperature del CVD convenzionale.

Le basi: Comprendere il CVD convenzionale

Per capire cosa rende unica la variante al plasma, dobbiamo prima comprendere i principi fondamentali della deposizione chimica da vapore (CVD).

Gli ingredienti di base

Il processo CVD inizia con alcuni componenti chiave. È necessario un substrato, che è il materiale che si desidera rivestire, e uno o più gas precursori, che contengono gli atomi che formeranno il film finale.

L'ambiente di deposizione

Questi materiali vengono posti all'interno di una camera di reazione sigillata. L'ambiente della camera, inclusi pressione e temperatura, è controllato con precisione. Per il CVD termico convenzionale, il substrato viene riscaldato a temperature molto elevate, spesso tra 800 °C e 1400 °C.

La reazione chimica

Quando i gas precursori vengono introdotti nella camera calda, l'energia termica li fa reagire o decomporre sulla superficie del substrato. Questa reazione chimica si traduce nella formazione di un film sottile solido sul substrato, mentre eventuali gas di scarto vengono rimossi dalla camera.

Come il plasma cambia il processo

Il CVD potenziato al plasma segue lo stesso principio generale ma introduce un nuovo potente strumento per guidare la reazione: il plasma.

Cos'è un plasma?

Un plasma è spesso chiamato il quarto stato della materia. È un gas che è stato energizzato, tipicamente da un forte campo elettrico o elettromagnetico (come le microonde), facendo sì che i suoi atomi si scompongano in una miscela di ioni carichi e radicali liberi altamente reattivi.

Il ruolo del plasma nella deposizione

Nel PECVD, questo plasma viene utilizzato per scomporre i gas precursori. I radicali e gli ioni energetici creati all'interno del plasma sono estremamente reattivi, molto più delle molecole di gas stabili a temperatura ambiente.

Poiché questi radicali generati dal plasma sono già così reattivi, non hanno bisogno di calore estremo per formare un film sul substrato. Reagiscono e si legano facilmente alla superficie anche a temperature molto più basse, tipicamente 200-400 °C.

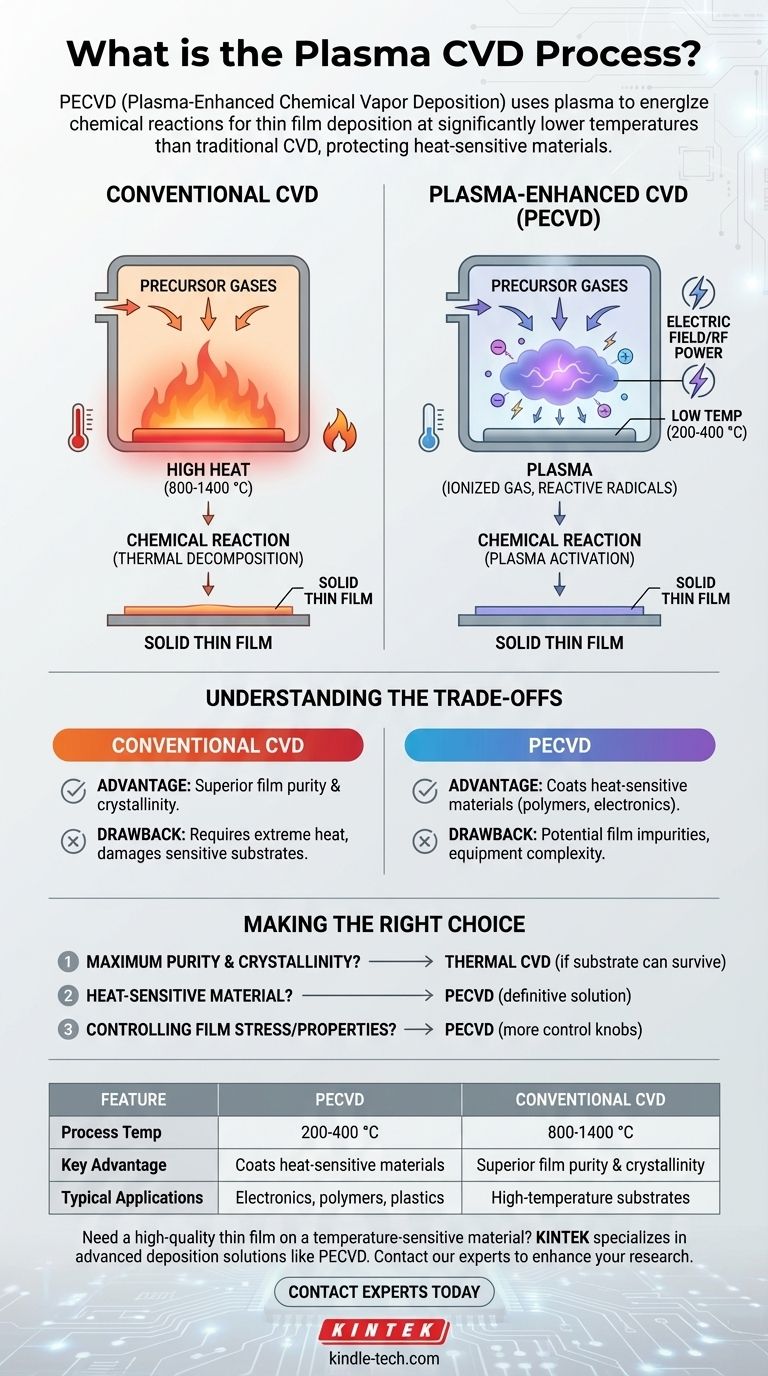

Comprendere i compromessi

La scelta tra CVD termico convenzionale e PECVD implica un compromesso critico tra temperatura di processo e qualità finale del film.

Vantaggio: elaborazione a bassa temperatura

Il vantaggio più significativo del PECVD è la sua bassa temperatura operativa. Ciò apre la porta alla deposizione di film di alta qualità su substrati sensibili alla temperatura come polimeri, plastiche e complessi dispositivi semiconduttori con strati metallici esistenti che si scioglierebbero alle temperature del CVD termico.

Svantaggio: potenziali impurità del film

La temperatura più bassa e l'uso di precursori contenenti idrogeno (come il silano, SiH₄) significano che i film PECVD possono talvolta contenere una concentrazione più elevata di impurità, in particolare idrogeno. Ciò può influenzare la densità, lo stress e le proprietà elettriche del film rispetto a un film cresciuto ad alta temperatura.

Svantaggio: complessità dell'attrezzatura

La generazione e il mantenimento di un plasma stabile richiedono attrezzature aggiuntive, come alimentatori RF e reti di adattamento. Ciò rende i sistemi PECVD più complessi e potenzialmente più costosi rispetto ad alcune configurazioni CVD termiche più semplici.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare PECVD o un altro metodo dipende interamente dai requisiti del substrato e dalle proprietà desiderate del film finale.

- Se il tuo obiettivo principale è la massima purezza e cristallinità del film: Il CVD termico è spesso la scelta superiore, a condizione che il tuo substrato possa sopravvivere al calore estremo.

- Se il tuo obiettivo principale è depositare un film su un materiale sensibile al calore: Il PECVD è la soluzione definitiva e necessaria, poiché evita danni termici.

- Se il tuo obiettivo principale è controllare lo stress del film o le proprietà meccaniche: Il PECVD offre più "manopole di controllo" (come potenza e frequenza del plasma) per regolare le caratteristiche finali del film.

In definitiva, comprendere il ruolo del plasma è fondamentale per selezionare lo strumento di produzione corretto per il compito specifico da svolgere.

Tabella riassuntiva:

| Caratteristica | CVD potenziato al plasma (PECVD) | CVD termico convenzionale |

|---|---|---|

| Temperatura di processo | 200-400 °C | 800-1400 °C |

| Vantaggio chiave | Riveste materiali sensibili al calore | Purezza e cristallinità superiori del film |

| Applicazioni tipiche | Elettronica, polimeri, plastiche | Substrati ad alta temperatura |

Devi depositare un film sottile di alta qualità su un materiale sensibile alla temperatura?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni per processi di deposizione avanzati come il PECVD. La nostra esperienza può aiutarti a selezionare il sistema giusto per migliorare la tua ricerca e sviluppo, garantendo proprietà precise del film e proteggendo i substrati delicati.

Contatta i nostri esperti oggi stesso per discutere come il PECVD può beneficiare la tua specifica applicazione!

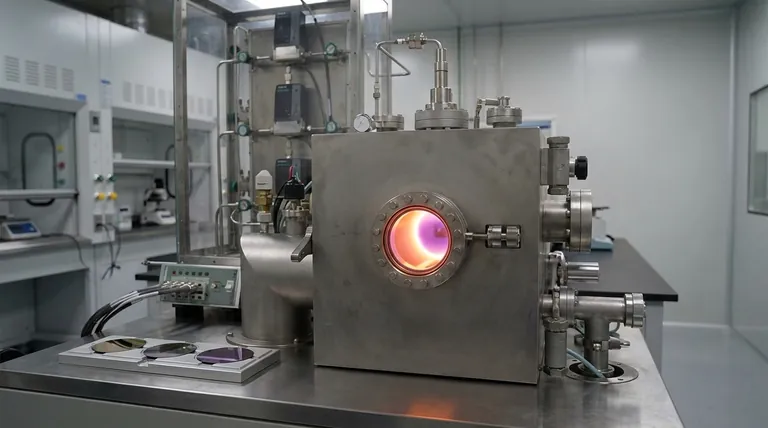

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

Domande frequenti

- Quali sono le proprietà vantaggiose dei film sottili depositati tramite PECVD? Migliora l'affidabilità del tuo dispositivo

- Quali sono i vantaggi dell'utilizzo dell'argon come gas di trasporto nella PECVD? Ottimizzare la stabilità del plasma e la qualità del film

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- In che modo un piatto rotante per campioni migliora i rivestimenti PECVD? Ottenere uniformità per le membrane porose

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura

- Il rivestimento DLC arrugginisce? Sblocca una resistenza superiore alla corrosione e all'usura

- Cos'è un sistema PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- In che modo la frequenza operativa dell'alimentatore RF influisce sul processo PECVD? Ottimizzare densità e uniformità del film