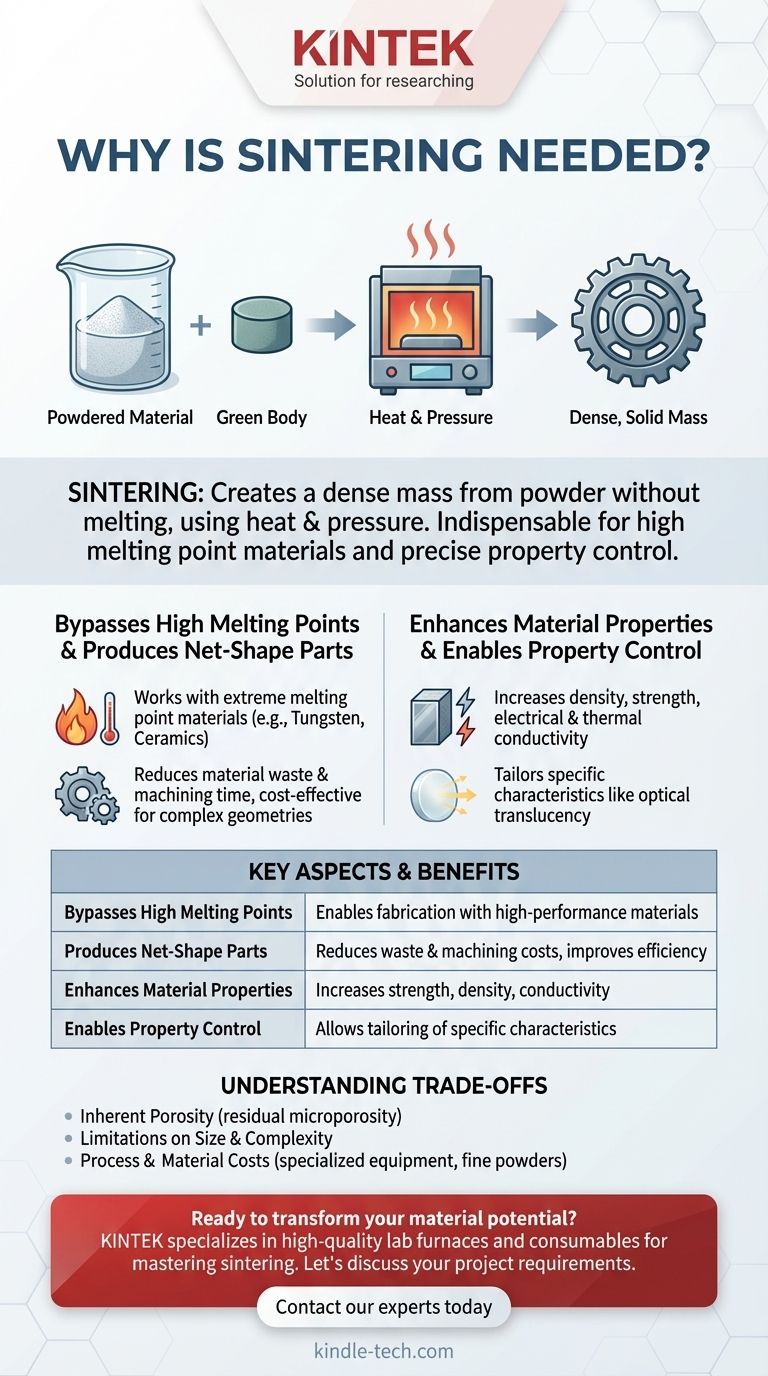

In sostanza, la sinterizzazione è necessaria per creare una massa solida e densa da un materiale in polvere senza doverlo fondere. Questo processo utilizza calore e pressione per legare le particelle a livello atomico, rendendolo una tecnica indispensabile per lavorare con materiali che hanno punti di fusione estremamente elevati o per creare componenti con proprietà controllate con precisione.

La sinterizzazione non è solo un'alternativa alla fusione; è un processo di produzione strategico per creare parti ad alte prestazioni e di forma quasi finale (net-shape) che sono spesso più resistenti, più efficienti e più economiche di quanto possano produrre la fusione tradizionale o la lavorazione meccanica.

Il Principio Fondamentale: Resistenza Senza Fusione

La ragione principale dell'esistenza della sinterizzazione è superare i limiti della fusione e della colata. Apre un nuovo mondo di possibilità materiali cambiando fondamentalmente il modo in cui formiamo oggetti solidi.

Come Funziona la Sinterizzazione

Il processo inizia con una polvere fine, che viene spesso compattata in una forma desiderata (un "corpo verde"). Questo oggetto viene quindi riscaldato in un forno a una temperatura inferiore al suo punto di fusione. A questa temperatura elevata, gli atomi ai punti di contatto delle particelle diffondono attraverso i confini, fondendo le singole particelle in un pezzo solido e coerente.

Il Problema dei Punti di Fusione Elevati

Per molti materiali avanzati, come il tungsteno (punto di fusione 3.422°C) o alcune ceramiche, raggiungere la temperatura di fusione è proibitivamente costoso o tecnicamente impraticabile. La sinterizzazione aggira completamente questo problema. Ci consente di formare componenti durevoli e funzionali come pale di turbine o contatti elettrici da questi materiali utilizzando molta meno energia.

Creazione di Componenti di Forma Quasi Finale (Net-Shape)

La sinterizzazione eccelle nella produzione di oggetti di "forma quasi finale" (net-shape o near-net-shape). Ciò significa che la parte esce dal forno molto vicina alle sue dimensioni finali. Ciò riduce drasticamente o elimina la necessità di lavorazioni meccaniche secondarie, riducendo al minimo gli sprechi di materiale, risparmiando tempo e abbassando i costi di produzione complessivi per parti complesse come ingranaggi, pignoni e cuscinetti.

Controllo di Precisione sulle Proprietà dei Materiali

Oltre a formare semplicemente una forma, la sinterizzazione è uno strumento per ingegnerizzare le caratteristiche finali di un materiale. Il processo offre un livello di controllo difficile da ottenere con altri metodi.

Riduzione della Porosità per Aumentare Densità e Resistenza

Un blocco di polvere sciolta è per lo più spazio vuoto. Il processo di sinterizzazione elimina sistematicamente questi vuoti porosi tra le particelle. Man mano che il materiale diventa più denso, la sua resistenza meccanica, integrità e durabilità aumentano drasticamente.

Miglioramento della Conducibilità Elettrica e Termica

Gli spazi tra le particelle non sinterizzate agiscono come isolanti, ostacolando il flusso di calore ed elettricità. Fondendo insieme queste particelle, la sinterizzazione crea un percorso continuo. Ciò migliora direttamente la conducibilità termica ed elettrica del materiale, un requisito critico per i contatti elettrici e i componenti di gestione del calore.

Raggiungere Proprietà Uniche

La sinterizzazione consente un alto grado di uniformità e purezza nel prodotto finale. Per alcuni materiali, come determinate ceramiche, controllare la densità ed eliminare i vuoti interni attraverso la sinterizzazione è la chiave per ottenere la traslucenza ottica.

Comprendere i Compromessi

Sebbene potente, la sinterizzazione non è una soluzione universale. Comprendere i suoi limiti è fondamentale per applicarla correttamente.

Porosità Inerente

Sebbene la sinterizzazione riduca la porosità, raramente la elimina completamente. La microporosità residua può talvolta rendere una parte sinterizzata meno resistente di un componente forgiato o fuso da uno stato completamente fuso. Per le applicazioni in cui l'unica preoccupazione è la massima resistenza assoluta, altri metodi potrebbero essere superiori.

Limiti di Dimensioni e Complessità

Ottenere una densità e una temperatura uniformi in una parte molto grande o straordinariamente complessa può essere difficile. Ciò può imporre limiti pratici alla dimensione dei componenti che possono essere sinterizzati efficacemente.

Costi di Processo e Materiali

Sebbene spesso economicamente vantaggiosa per la produzione di massa, la strumentazione specializzata e i forni per la sinterizzazione rappresentano un investimento di capitale significativo. Inoltre, la produzione delle polveri metalliche o ceramiche a grana fine e ad alta purezza utilizzate come materiali di partenza può essere di per sé un processo costoso.

Quando Scegliere la Sinterizzazione per il Tuo Progetto

Il tuo obiettivo specifico determinerà se la sinterizzazione è l'approccio giusto.

- Se la tua attenzione principale è l'alta prestazione con materiali difficili: La sinterizzazione è spesso l'unico metodo praticabile per creare componenti solidi e funzionali da metalli e ceramiche con punti di fusione estremi.

- Se la tua attenzione principale è la produzione di massa economica di parti complesse: La sinterizzazione consente la creazione di componenti di forma quasi finale, che possono ridurre drasticamente gli sprechi e il tempo di lavorazione associati alla produzione tradizionale.

- Se la tua attenzione principale è lo sviluppo di materiali con proprietà su misura: La sinterizzazione fornisce un controllo preciso sulla densità e sulla microstruttura, consentendoti di progettare materiali per caratteristiche specifiche come resistenza, conducibilità o persino traslucenza.

In definitiva, la sinterizzazione fornisce un metodo potente e preciso per trasformare il potenziale in polvere in prestazioni allo stato solido.

Tabella Riassuntiva:

| Aspetto Chiave | Perché è Importante |

|---|---|

| Aggira i Punti di Fusione Elevati | Consente la fabbricazione di componenti da materiali come tungsteno e ceramiche. |

| Produce Parti di Forma Quasi Finale | Riduce gli sprechi di materiale e i costi di lavorazione per geometrie complesse. |

| Migliora le Proprietà dei Materiali | Aumenta la densità, la resistenza e la conducibilità elettrica/termica. |

| Consente il Controllo delle Proprietà | Permette di adattare caratteristiche come la traslucenza nelle ceramiche. |

Pronto a trasformare il tuo potenziale materiale in componenti ad alte prestazioni?

La sinterizzazione è un processo preciso che richiede attrezzature affidabili per garantire risultati coerenti. KINTEK è specializzata in forni da laboratorio e materiali di consumo di alta qualità, fornendo gli strumenti necessari per padroneggiare la sinterizzazione per la R&S o la produzione.

Sia che tu stia lavorando con metalli avanzati, ceramiche o sviluppando nuovi materiali, le nostre soluzioni ti aiutano a raggiungere la densità, la resistenza e le proprietà richieste. Discutiamo i requisiti del tuo progetto e troviamo la soluzione di sinterizzazione perfetta per il tuo laboratorio.

Contatta oggi i nostri esperti per iniziare!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6

- Qual è la pressione per la sinterizzazione sotto vuoto? Ottenere purezza e densità ottimali del materiale

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere purezza, resistenza e prestazioni superiori

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022

- Quali sono i vantaggi di un forno a pressatura a caldo sottovuoto? Ottenere ceramiche NTC ad alta densità con stabilità superiore.