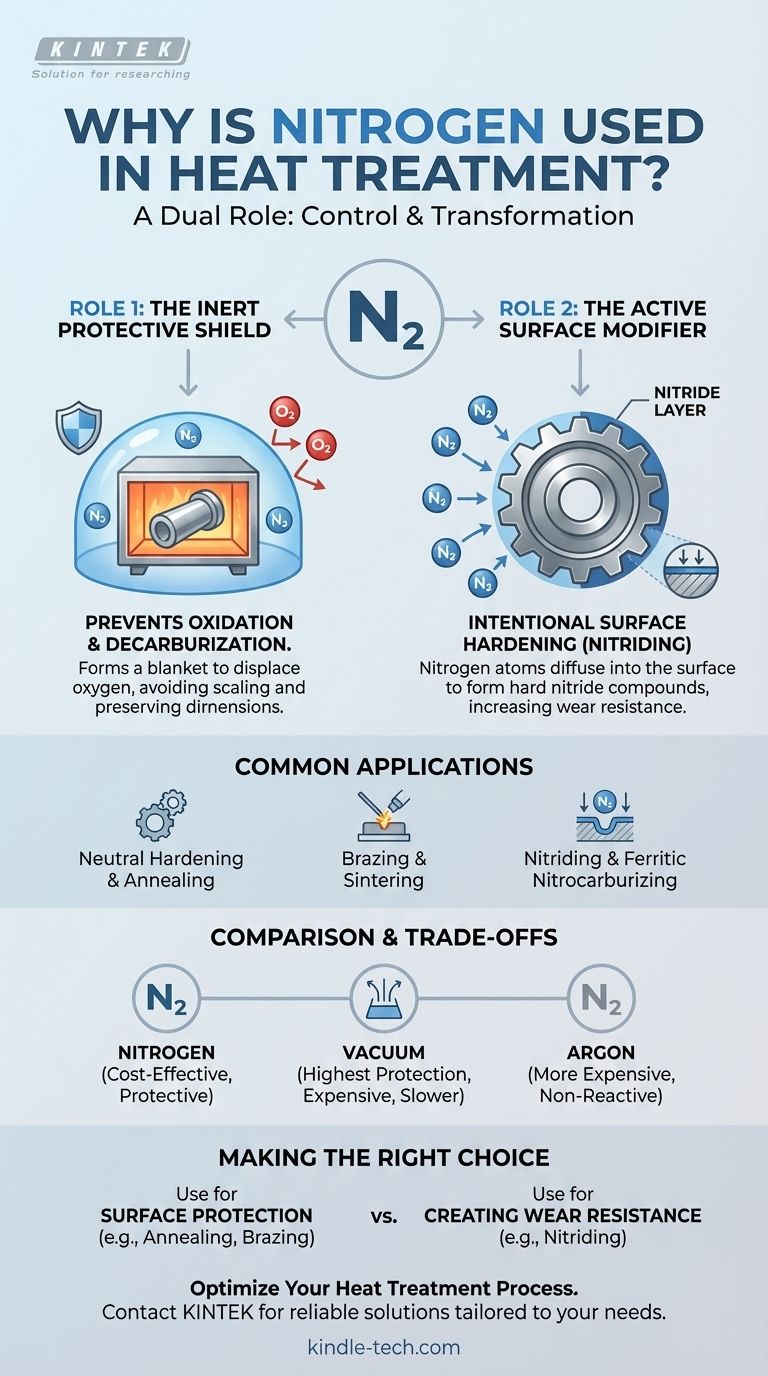

In fondo, il ruolo dell'azoto nel trattamento termico è quello di controllo. Viene utilizzato per due scopi distinti e quasi opposti. In primo luogo, come gas inerte, crea un'atmosfera protettiva che scherma il metallo dall'ossigeno e da altri elementi reattivi ad alte temperature, prevenendo effetti indesiderati come la formazione di scaglie e la decarburazione. In secondo luogo, come sostanza chimica attiva, viene utilizzato in processi come la nitrurazione per diffondersi intenzionalmente nella superficie di un metallo, formando un rivestimento duro e resistente all'usura.

Nell'ambiente ad alta temperatura di un forno, il metallo è altamente vulnerabile a reazioni chimiche indesiderate. L'azoto fornisce una soluzione economica e versatile, consentendo agli operatori di prevenire completamente queste reazioni o di forzare una reazione specifica e benefica per l'indurimento superficiale.

La duplice natura dell'azoto nel trattamento termico

Per capire perché l'azoto è così ampiamente utilizzato, è necessario riconoscere le sue due funzioni principali. Può essere uno scudo passivo o un ingrediente attivo, a seconda dei parametri del processo.

Ruolo 1: Lo scudo protettivo inerte

Alle alte temperature richieste per il trattamento termico, l'acciaio e altri metalli reagiscono prontamente con l'ossigeno nell'aria. Questo processo, chiamato ossidazione, forma uno strato fragile di scaglie sulla superficie.

Questa ossidazione può rovinare la finitura superficiale di un pezzo, alterarne le dimensioni precise e comprometterne le proprietà metallurgiche.

Inondando il forno con azoto, si sposta l'ossigeno. Poiché l'azoto gassoso (N₂) è relativamente inerte (non reattivo) in molte condizioni di trattamento termico, forma una coperta protettiva attorno al pezzo, impedendo il verificarsi di queste reazioni indesiderate.

Ruolo 2: Il modificatore di superficie attivo

In un'applicazione completamente diversa, l'azoto viene utilizzato come agente attivo per la cementazione in un processo chiamato nitrurazione.

Qui, le condizioni sono intenzionalmente impostate in modo che gli atomi di azoto si liberino e si diffondano direttamente nella superficie dell'acciaio.

Questi atomi di azoto si combinano con il ferro e altri elementi di lega per formare composti nitruri estremamente duri. Ciò crea un "guscio" duro e resistente all'usura sulla superficie del componente, mentre il nucleo rimane tenace e duttile.

Applicazioni e processi comuni

La duplice natura dell'azoto lo rende essenziale per un'ampia gamma di applicazioni di trattamento termico.

Tempra neutra e ricottura

In processi come la tempra neutra, la ricottura o la distensione, l'obiettivo è alterare le proprietà complessive del metallo senza modificarne la chimica superficiale.

Un'atmosfera di azoto è ideale per questo. Previene sia l'ossidazione (aggiunta di ossigeno) che la decarburazione (perdita di carbonio), assicurando che la superficie del pezzo rimanga pulita e la sua composizione invariata.

Brasatura e sinterizzazione

Per la brasatura (unione di metalli con un materiale d'apporto) e la sinterizzazione (fusione di polveri metalliche), l'azoto funge spesso da gas vettore.

Fornisce un'atmosfera protettiva di base mentre trasporta quantità minori di gas attivi, come l'idrogeno, che aiutano a pulire le superfici metalliche e a promuovere un'adeguata adesione.

Nitrurazione e nitrocarburazione ferritica

Questi sono i processi primari in cui l'azoto viene utilizzato come elemento attivo. Controllando con precisione la temperatura e la composizione dell'atmosfera, i produttori possono ottenere una superficie molto dura con eccellente resistenza all'usura e alla corrosione.

Questo è altamente desiderabile per componenti come ingranaggi, alberi a gomito e utensili che subiscono attrito e usura significativi.

Comprendere i compromessi

Sebbene l'azoto sia un cavallo di battaglia versatile, non è una soluzione universale. Comprendere i suoi limiti è fondamentale per usarlo in modo efficace.

Azoto vs. altre atmosfere

Rispetto al semplice utilizzo dell'aria, un'atmosfera di azoto aggiunge costi ma fornisce una protezione critica contro l'ossidazione.

Rispetto al vuoto, l'azoto è generalmente più economico e consente cicli di lavorazione più rapidi. Tuttavia, il vuoto offre il massimo livello di protezione ed è necessario per metalli estremamente reattivi come il titanio o il niobio.

Rispetto ad altri gas inerti come l'argon, l'azoto è di gran lunga più economico. L'argon viene utilizzato solo quando esiste il rischio che l'azoto reagisca con il metallo specifico in trattamento, anche in un ruolo protettivo.

Il rischio di nitrurazione indesiderata

Anche quando utilizzato come atmosfera "protettiva", l'azoto può talvolta diventare reattivo a temperature molto elevate, specialmente con alcuni acciai inossidabili ad alto contenuto di cromo.

Ciò può portare a una nitrurazione involontaria, che può causare infragilimento superficiale o altri effetti negativi. Questo è il motivo per cui il controllo preciso basato su microprocessore della temperatura e del flusso di gas è fondamentale nei forni moderni per garantire che l'azoto si comporti come previsto.

Fare la scelta giusta per la tua applicazione

La tua decisione di usare l'azoto e come usarlo dipende interamente dal fatto che tu debba proteggere la superficie o modificarla radicalmente.

- Se il tuo obiettivo principale è la protezione e la pulizia della superficie: Utilizza un'atmosfera di azoto ad alta purezza per spostare l'ossigeno durante processi come la ricottura, la tempra neutra o la brasatura.

- Se il tuo obiettivo principale è creare una superficie dura e resistente all'usura: Utilizza un processo di nitrurazione in cui un'atmosfera ricca di azoto è specificamente progettata per reagire con la superficie dell'acciaio.

- Se il tuo obiettivo principale è l'efficacia in termini di costi per la protezione generica: L'azoto è quasi sempre la scelta più economica ed efficace rispetto a un vuoto completo o a gas inerti più costosi come l'argon.

Comprendendo le doppie capacità dell'azoto, puoi sfruttarlo come uno strumento preciso per ottenere risultati coerenti e di alta qualità nelle tue operazioni di trattamento termico.

Tabella riassuntiva:

| Ruolo dell'azoto | Funzione primaria | Processi chiave |

|---|---|---|

| Scudo inerte | Previene ossidazione e decarburazione | Tempra neutra, ricottura, brasatura |

| Agente attivo | Crea superficie dura e resistente all'usura | Nitrurazione, nitrocarburazione ferritica |

Pronto a ottimizzare il tuo processo di trattamento termico con l'azoto?

Sia che tu debba proteggere le tue parti metalliche dall'ossidazione durante la ricottura o creare una superficie dura e resistente all'usura tramite nitrurazione, KINTEK ha l'esperienza e le attrezzature per aiutarti. Come specialisti in attrezzature e materiali di consumo da laboratorio, forniamo soluzioni affidabili su misura per le specifiche esigenze di trattamento termico del tuo laboratorio.

Contattaci oggi per discutere come i nostri sistemi ad atmosfera di azoto possono migliorare i tuoi risultati, aumentare l'efficienza e garantire risultati coerenti e di alta qualità per i tuoi componenti critici.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Cosa fornisce un'atmosfera inerte? Ottieni sicurezza e purezza con azoto, argon o CO2

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Come una fornace ad atmosfera facilita il post-trattamento delle fibre di carbonio nichelate? Garantire il massimo legame

- Qual è un esempio di atmosfera inerte? Scopri il miglior gas per il tuo processo

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate