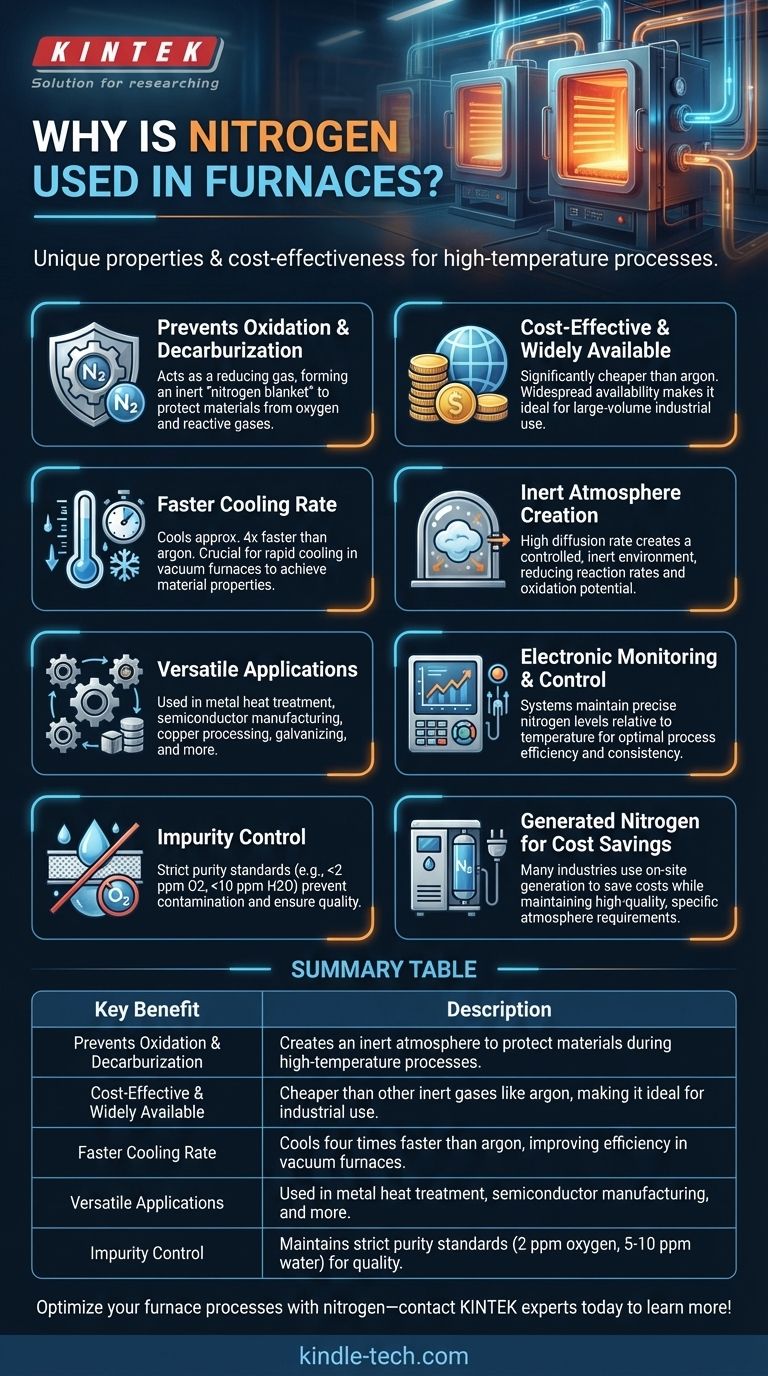

L'azoto è ampiamente utilizzato nei forni grazie alle sue proprietà uniche e alla sua economicità. Serve come gas protettivo per prevenire l'ossidazione e la decarburazione dei materiali durante i processi ad alta temperatura, come ricottura, sinterizzazione e trattamento termico. L'elevato tasso di diffusione dell'azoto e la sua natura inerte lo rendono ideale per creare un'atmosfera controllata, garantendo la qualità e l'integrità dei materiali lavorati. Inoltre, il suo tasso di raffreddamento più rapido rispetto a gas come l'argon, combinato con il suo costo inferiore, lo rende una scelta preferita per le applicazioni di raffreddamento e spurgo nei forni. L'uso dell'azoto supporta anche un'efficiente lavorazione termica mantenendo specifiche composizioni di gas e riducendo i tassi di reazione.

Punti chiave spiegati:

-

Prevenzione dell'ossidazione e della decarburazione:

- L'azoto agisce come gas riducente nei forni ad alta temperatura, prevenendo l'ossidazione dei metalli ferrosi e decarburando la superficie dei prodotti in acciaio. Ciò si ottiene attraverso un processo chiamato "nitrogen blanketing" (inertizzazione con azoto), in cui l'azoto viene introdotto nella camera del forno tramite flussimetri ed espulso attraverso una porta di scarico. Questo crea un'atmosfera inerte che protegge i materiali dalla reazione con ossigeno o altri gas reattivi.

-

Economicità e disponibilità:

- L'azoto è significativamente più economico di altri gas inerti come l'argon, rendendolo una scelta conveniente per le applicazioni industriali. La sua ampia disponibilità e il costo relativamente basso contribuiscono alla sua popolarità nelle operazioni dei forni, specialmente per i processi che richiedono grandi volumi di gas.

-

Velocità di raffreddamento più rapida:

- L'azoto ha una velocità di raffreddamento circa quattro volte superiore a quella dell'argon. Questa proprietà è particolarmente vantaggiosa nei forni a vuoto, dove spesso è richiesto un raffreddamento rapido per ottenere specifiche proprietà dei materiali o per migliorare l'efficienza del processo.

-

Creazione di atmosfera inerte:

- L'azoto è preferito per la creazione di un'atmosfera inerte grazie al suo elevato tasso di diffusione e alla capacità di ridurre i tassi di reazione e i potenziali di ossidazione. Questo è fondamentale in processi come la ricottura, la sinterizzazione e il trattamento termico, dove il mantenimento di un ambiente controllato è essenziale per ottenere le caratteristiche desiderate del materiale.

-

Versatilità nelle applicazioni:

- L'azoto è utilizzato in un'ampia gamma di applicazioni nei forni, tra cui il trattamento termico dei metalli, la metallurgia delle polveri, i materiali magnetici, la lavorazione del rame, la rete metallica, il filo zincato, la produzione di semiconduttori e la riduzione delle polveri. La sua versatilità deriva dalla sua capacità di fornire un ambiente pulito, sicuro ed efficace per vari processi ad alta temperatura.

-

Monitoraggio e controllo elettronico:

- Nei forni ad alta temperatura, i sistemi di monitoraggio elettronico sono spesso utilizzati per mantenere specifici livelli di composizione dell'azoto rispetto alla temperatura della camera. Ciò garantisce condizioni di processo ottimali e migliora l'efficienza e la coerenza dei trattamenti termici.

-

Controllo delle impurità:

- L'azoto utilizzato nei forni deve soddisfare rigorosi standard di purezza, con livelli di impurità consentiti di circa 2 ppm di ossigeno e 5-10 ppm di acqua in volume. Ciò garantisce che il gas non introduca contaminanti che potrebbero compromettere la qualità dei materiali lavorati.

-

Azoto generato per risparmi sui costi:

- Molte industrie optano per l'azoto generato per le atmosfere di trattamento termico per risparmiare sui costi mantenendo una lavorazione di alta qualità. Lavorare con fornitori esperti di generatori di azoto garantisce che le atmosfere miscelate con azoto soddisfino i requisiti specifici delle applicazioni di lavorazione termica.

Sfruttando le proprietà dell'azoto, le industrie possono ottenere operazioni di forno efficienti, di alta qualità ed economiche in un'ampia gamma di applicazioni.

Tabella riassuntiva:

| Vantaggio chiave | Descrizione |

|---|---|

| Previene ossidazione e decarburazione | Crea un'atmosfera inerte per proteggere i materiali durante i processi ad alta temperatura. |

| Economico e ampiamente disponibile | Più economico di altri gas inerti come l'argon, rendendolo ideale per l'uso industriale. |

| Velocità di raffreddamento più rapida | Raffredda quattro volte più velocemente dell'argon, migliorando l'efficienza nei forni a vuoto. |

| Applicazioni versatili | Utilizzato nel trattamento termico dei metalli, nella produzione di semiconduttori e altro ancora. |

| Controllo delle impurità | Mantiene rigorosi standard di purezza (2 ppm di ossigeno, 5-10 ppm di acqua) per la qualità. |

Ottimizza i tuoi processi di forno con l'azoto—contatta i nostri esperti oggi stesso per saperne di più!

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Cos'è un trattamento termico in atmosfera inerte? Proteggi i tuoi metalli da ossidazione e decarburazione

- Cosa si intende per atmosfera inerte? Una guida per prevenire l'ossidazione e garantire la sicurezza

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Qual è lo scopo dell'atmosfera inerte? Una guida per proteggere i tuoi materiali e processi

- Cos'è una condizione inerte? Una guida per prevenire incendi ed esplosioni