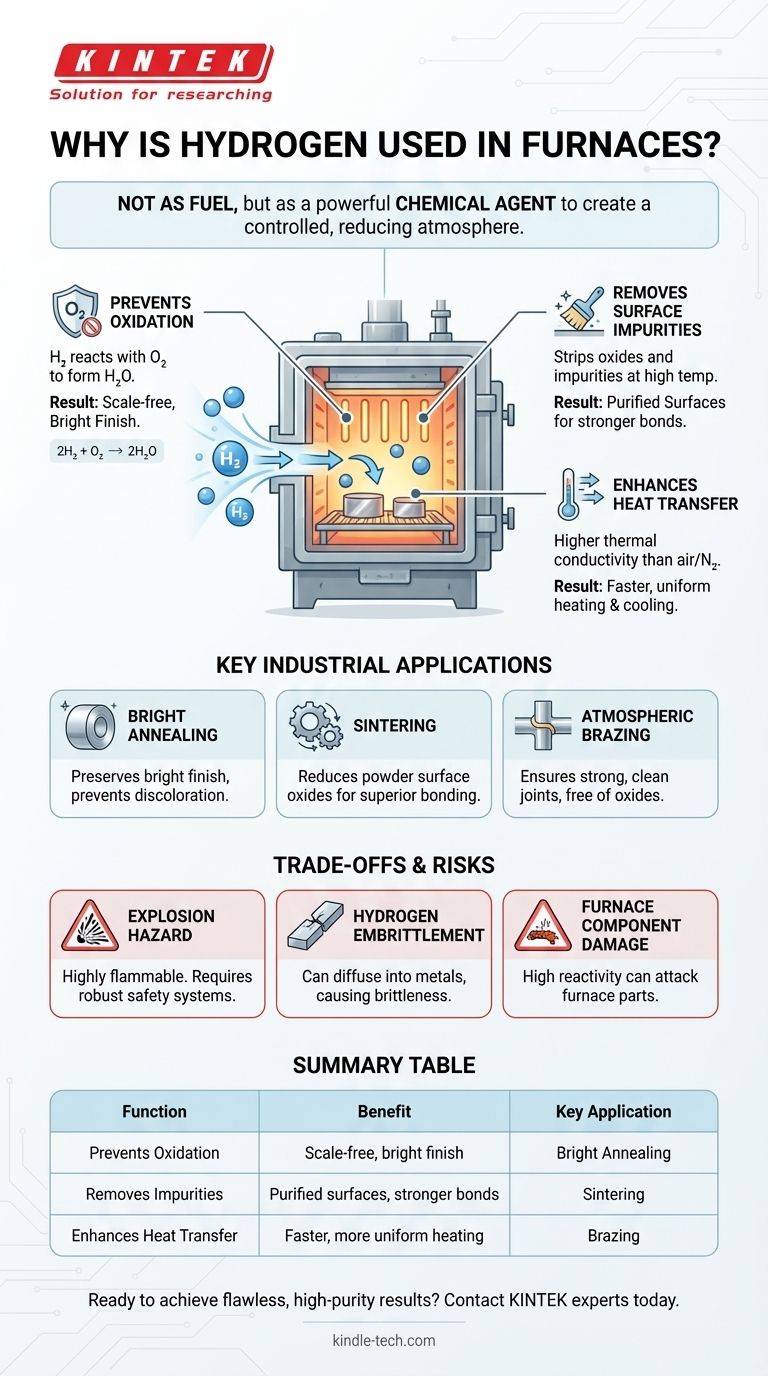

In breve, l'idrogeno viene utilizzato nei forni industriali per creare un'atmosfera altamente reattiva e controllata che protegge e raffina attivamente i materiali durante la lavorazione ad alta temperatura. Le sue funzioni principali sono prevenire l'ossidazione rimuovendo l'ossigeno e migliorare la velocità e l'uniformità del riscaldamento e del raffreddamento grazie alla sua elevata conducibilità termica.

Il punto chiave è che l'idrogeno non viene utilizzato come combustibile in questo contesto. Invece, serve come un potente agente chimico all'interno del forno, creando un'"atmosfera riducente" che purifica le superfici metalliche e previene la corrosione, consentendo processi come la ricottura brillante e la sinterizzazione ad alta purezza.

Perché un'atmosfera di idrogeno è fondamentale

In molte applicazioni ad alta temperatura, il semplice riscaldamento di un metallo in aria ambiente è distruttivo. L'ossigeno nell'aria reagisce rapidamente con la superficie metallica calda, formando ossidi (scaglie o ruggine). Un'atmosfera controllata sostituisce l'aria con una specifica miscela di gas per dettare le reazioni chimiche che si verificano.

Prevenire l'ossidazione

Lo scopo più fondamentale di un'atmosfera di idrogeno è eliminare l'ossigeno. L'idrogeno è un eccellente deossidante.

Cerca attivamente e reagisce con qualsiasi traccia di ossigeno all'interno del forno, formando vapore acqueo (2H₂ + O₂ → 2H₂O) che può essere sfiatato in sicurezza. Ciò impedisce l'ossidazione delle parti metalliche, risultando in una superficie pulita, priva di scaglie e spesso lucida, nota come finitura brillante.

Rimozione delle impurità superficiali

Oltre a prevenire la formazione di nuovi ossidi, l'idrogeno può invertire l'ossidazione esistente.

Ad alte temperature, reagisce e rimuove gli ossidi superficiali e altre impurità, come la silice, dal materiale. Questo passaggio di purificazione è fondamentale in processi come la sinterizzazione, dove le superfici pulite delle particelle sono necessarie per forti legami metallurgici.

Migliorare il trasferimento di calore

L'idrogeno ha una conducibilità termica molto più elevata rispetto all'aria o all'azoto.

Questa proprietà fisica gli consente di trasferire il calore da e verso le parti molto più rapidamente e uniformemente. Il risultato sono cicli di riscaldamento e raffreddamento più rapidi, che possono migliorare la produttività e fornire un controllo più preciso sulle proprietà finali del materiale.

Principali applicazioni industriali

Alcuni processi di produzione sono impossibili o inefficienti senza un'atmosfera di idrogeno.

Ricottura brillante

La ricottura è un processo di riscaldamento e lento raffreddamento per ammorbidire i metalli e alleviare le tensioni interne. Se eseguita in un'atmosfera di idrogeno, previene qualsiasi scolorimento o formazione di scaglie superficiali, preservando la finitura brillante e pulita del metallo.

Sinterizzazione

La sinterizzazione comporta il riscaldamento di polveri metalliche compattate appena al di sotto del loro punto di fusione per fonderle in una parte solida. Un'atmosfera di idrogeno è cruciale per ridurre gli ossidi sulle superfici delle particelle di polvere, consentendo una migliore adesione e risultando in parti con qualità meccaniche superiori.

Brasatura in atmosfera

La brasatura unisce due parti metalliche utilizzando un metallo d'apporto. L'utilizzo di un forno a nastro continuo con atmosfera di idrogeno consente un processo ad alto volume ed economico che garantisce che i giunti siano forti, puliti e privi di ossidi.

Comprendere i compromessi e i rischi

Sebbene potente, l'uso dell'idrogeno non è privo di sfide significative che richiedono un'attenta ingegneria e controllo.

Il pericolo di esplosione

L'idrogeno è altamente infiammabile e può essere esplosivo se miscelato con l'aria. I forni che utilizzano idrogeno devono essere dotati di robuste disposizioni di sicurezza antideflagranti, sistemi di rilevamento delle perdite e rigorosi protocolli operativi per garantire la sicurezza.

Degradazione del materiale (infragilimento da idrogeno)

L'idrogeno può diffondersi nella struttura di alcuni metalli, in particolare acciai ad alto tenore di carbonio, e renderli fragili e soggetti a rottura sotto sforzo. Questo fenomeno, noto come infragilimento da idrogeno, deve essere attentamente considerato quando si selezionano i materiali da lavorare.

Danni ai componenti del forno

L'elevata reattività dell'idrogeno ad alte temperature può danneggiare il forno stesso. Elementi riscaldanti comuni come il carburo di silicio (SiC) e il disiliciuro di molibdeno (MoSi2) possono essere attaccati chimicamente. Per prevenire ciò, i forni spesso utilizzano una camera interna protettiva, o retorta, per contenere l'atmosfera di idrogeno e isolarla dagli elementi riscaldanti.

Fare la scelta giusta per il tuo processo

La decisione di utilizzare un'atmosfera di idrogeno dipende interamente dal materiale in lavorazione e dal risultato desiderato.

- Se il tuo obiettivo principale è una finitura superficiale impeccabile, brillante e la massima purezza: Un'atmosfera di idrogeno puro e secco è essenziale per applicazioni come la ricottura brillante dell'acciaio inossidabile o la sinterizzazione di componenti metallici avanzati.

- Se il tuo obiettivo principale è il trattamento termico generale senza requisiti di superficie rigorosi: Altre atmosfere controllate, come l'azoto inerte o una miscela meno concentrata di idrogeno/azoto ("gas di formatura"), potrebbero essere più sicure ed economiche.

- Se il tuo obiettivo principale è la lavorazione di acciai ad alto tenore di carbonio o leghe sensibili: Devi tenere conto dell'infragilimento da idrogeno e potresti aver bisogno di un design di forno specializzato con una retorta per prevenire danni.

In definitiva, l'idrogeno è uno strumento di precisione utilizzato per ottenere risultati metallurgici impossibili in un'atmosfera standard.

Tabella riassuntiva:

| Funzione | Beneficio | Applicazione chiave |

|---|---|---|

| Previene l'ossidazione | Crea una finitura brillante e priva di scaglie | Ricottura brillante |

| Rimuove le impurità | Purifica le superfici per legami più forti | Sinterizzazione |

| Migliora il trasferimento di calore | Riscaldamento/raffreddamento più rapido e uniforme | Brasatura |

Pronto a ottenere risultati impeccabili e di alta purezza nel tuo laboratorio?

In KINTEK, siamo specializzati in forni e attrezzature da laboratorio progettati per la lavorazione in atmosfera controllata. Che la tua applicazione richieda ricottura brillante, sinterizzazione ad alta purezza o brasatura in atmosfera, le nostre soluzioni garantiscono sicurezza, precisione e risultati superiori.

Contatta i nostri esperti oggi stesso per discutere come un forno ad atmosfera di idrogeno può trasformare la tua lavorazione dei materiali e soddisfare le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Cos'è la ricottura in idrogeno? Ottieni proprietà dei materiali superiori con la ricottura brillante

- Quali sono gli effetti dell'idrogeno (H2) in un ambiente controllato di forno? Padroneggiare la riduzione e il rischio

- Cos'è il trattamento termico in atmosfera di idrogeno? Ottenere una purezza superficiale e una brillantezza superiori

- Per cosa vengono utilizzate le fornaci a idrogeno? Ottenere purezza e velocità nella lavorazione ad alta temperatura

- Qual è l'uso dell'idrogeno nei forni? Una chiave per la lavorazione ad alta temperatura priva di ossigeno