In sintesi, il grafene viene coltivato sul rame perché le proprietà chimiche uniche del rame lo rendono il catalizzatore ideale per produrre fogli di grafene grandi, uniformi e a strato singolo. Questo processo, noto come Deposizione Chimica da Vapore (CVD), è altamente scalabile ed economico, rendendo il rame il substrato di riferimento per la produzione di massa.

La ragione principale per l'uso del rame è la sua bassissima solubilità del carbonio. Ciò costringe la crescita del grafene a essere una reazione superficiale auto-limitante, che si arresta efficacemente dopo che si è formato un singolo strato atomico completo, aspetto fondamentale per la maggior parte delle applicazioni elettroniche.

Il Ruolo del Rame nella Sintesi del Grafene

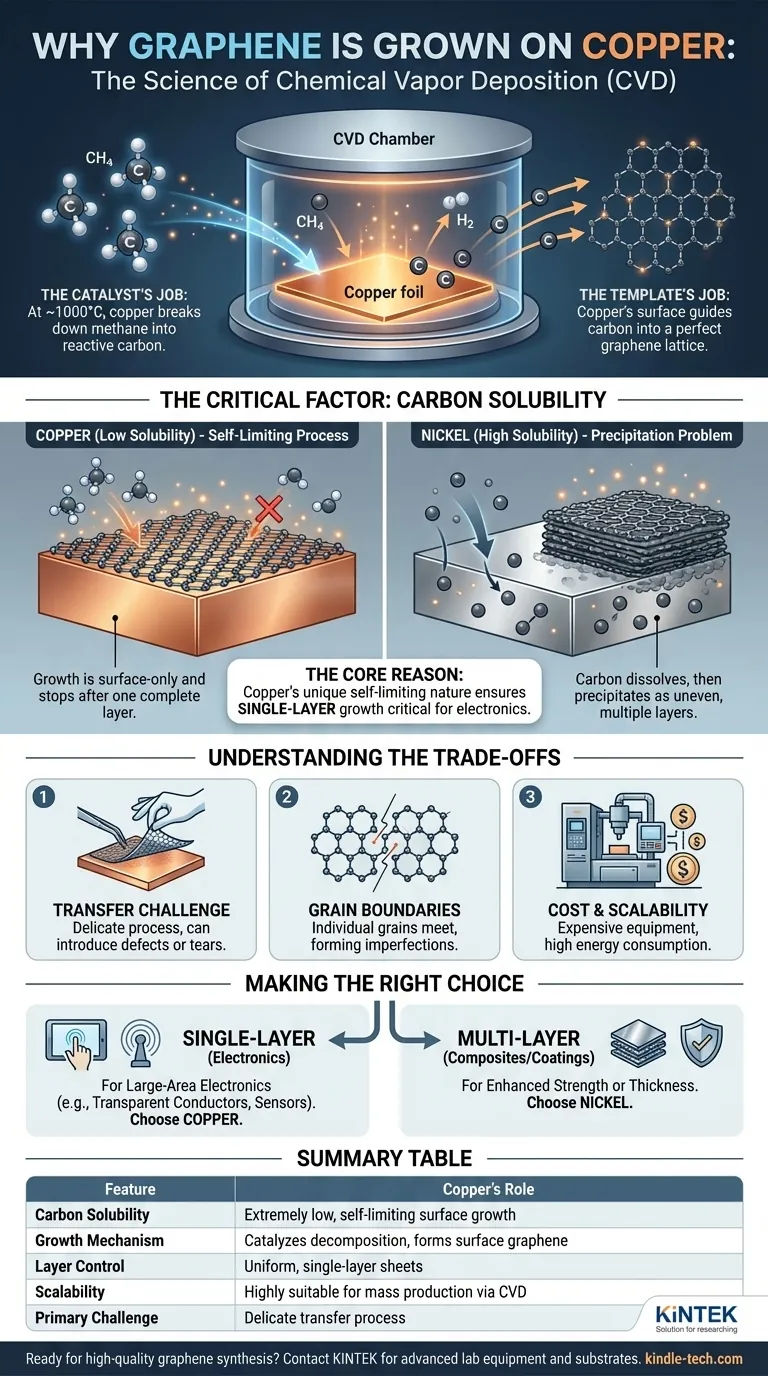

Per capire perché il rame è così efficace, dobbiamo prima esaminare il metodo principale utilizzato per la produzione su larga scala: la Deposizione Chimica da Vapore (CVD). L'obiettivo della CVD è assemblare atomi di carbonio in un reticolo esagonale perfetto, spesso un atomo di spessore, su una vasta area.

Il Compito del Catalizzatore: Scomporre le Fonti di Carbonio

Il processo inizia riscaldando un foglio di rame in una camera a vuoto e introducendo un gas contenente carbonio, tipicamente metano ($\text{CH}_4$).

Ad alte temperature (circa $1000^\circ\text{C}$), la superficie del rame agisce da catalizzatore. Scompone efficientemente le molecole di metano in atomi di carbonio reattivi e idrogeno.

Il Compito del Modello: Organizzare gli Atomi di Carbonio

Una volta liberati, questi atomi di carbonio si diffondono sulla superficie calda del rame. L'energia superficiale del rame li guida a disporsi nella struttura più stabile possibile: il reticolo esagonale del grafene. Il rame funge da modello atomico perfetto per questo assemblaggio.

Il Fattore Critico: Perché il Rame Supera Altri Metalli

Sebbene anche altri metalli come il nichel possano catalizzare questa reazione, il rame presenta un vantaggio decisivo che lo rende superiore per la produzione del grafene di altissima qualità necessario per l'elettronica.

Il Concetto di Solubilità del Carbonio

La solubilità del carbonio si riferisce alla capacità di un metallo di assorbire atomi di carbonio nella sua struttura di massa ad alte temperature. Questa singola proprietà è il differenziatore più importante tra i potenziali substrati.

La Bassa Solubilità del Rame: Un Processo Auto-Limitante

Il rame ha una solubilità del carbonio eccezionalmente bassa. Ciò significa che gli atomi di carbonio derivanti dal metano scomposto rimangono quasi esclusivamente sulla superficie del rame.

Poiché la crescita avviene solo in superficie, il processo è auto-limitante. Una volta che un singolo strato completo di grafene copre il rame, blocca l'effetto catalitico del rame. Non può essere scomposto altro metano sulla superficie e la crescita si arresta. Ciò produce in modo affidabile vasti fogli di grafene monostrato.

L'Alternativa del Nichel: Un Problema di Precipitazione

Al contrario, un metallo come il nichel ha un'elevata solubilità del carbonio. Durante la CVD, gli atomi di carbonio si dissolvono all'interno del foglio di nichel, come lo zucchero che si scioglie nell'acqua.

Quando il sistema si raffredda, la capacità del nichel di trattenere il carbonio diminuisce e il carbonio disciolto precipita nuovamente sulla superficie. Questo processo di precipitazione è difficile da controllare e spesso si traduce in strati di grafene multipli, irregolari e incoerenti.

Comprendere i Compromessi

Sebbene il rame sia la scelta dominante, è essenziale riconoscere le sfide pratiche associate al metodo.

La Sfida del Trasferimento

Il grafene coltivato sul rame è destinato all'uso in altre applicazioni, il che significa che deve essere rimosso dal foglio. Questo processo di trasferimento comporta tipicamente l'incisione dell'intero substrato di rame, un processo delicato e a più fasi che può introdurre difetti, rughe o strappi nel foglio di grafene.

Difetti e Bordi di Grano

La crescita del grafene inizia contemporaneamente in più punti sul foglio di rame, creando "isole" o "grani" individuali. Man mano che questi grani crescono e si incontrano, formano bordi di grano. Questi bordi sono imperfezioni nel reticolo cristallino che possono influire negativamente sulle proprietà elettriche e meccaniche del materiale.

Costo e Scalabilità

Sebbene il metodo CVD su rame sia lodato per la sua convenienza, richiede comunque attrezzature costose, alte temperature e condizioni di vuoto. Sebbene sia oggi il metodo migliore per la produzione di massa, la sua scalabilità per applicazioni come l'elettronica di consumo rimane una sfida ingegneristica significativa.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del substrato dipende interamente dalla qualità e dalle caratteristiche desiderate del prodotto finale in grafene.

- Se il tuo obiettivo principale è l'elettronica su larga area (ad esempio, conduttori trasparenti, sensori): Il rame è l'unica scelta praticabile perché la sua natura auto-limitante è essenziale per produrre il grafene uniforme a strato singolo richiesto.

- Se il tuo obiettivo principale sono compositi o rivestimenti per i quali sono accettabili più strati: Altri substrati come il nichel potrebbero essere adatti, poiché il metodo di precipitazione può produrre film di grafene più spessi che possono migliorare la resistenza meccanica.

In definitiva, la capacità unica del rame di imporre una crescita a strato singolo è ciò che lo rende il materiale fondamentale per il futuro delle tecnologie basate sul grafene.

Tabella Riassuntiva:

| Caratteristica | Ruolo del Rame nella Crescita del Grafene |

|---|---|

| Solubilità del Carbonio | Estremamente bassa, consente la crescita superficiale auto-limitante |

| Meccanismo di Crescita | Catalizza la decomposizione del metano; gli atomi di carbonio formano grafene solo sulla superficie |

| Controllo degli Strati | Produce fogli uniformi a strato singolo, fondamentali per l'elettronica |

| Scalabilità | Altamente adatto per la produzione di massa tramite Deposizione Chimica da Vapore (CVD) |

| Sfida Principale | Richiede un delicato processo di trasferimento dal substrato di rame all'applicazione target |

Pronto a integrare grafene di alta qualità nella tua ricerca o produzione? KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo, inclusi sistemi CVD e substrati su misura per la sintesi del grafene. La nostra esperienza ti assicura di ottenere risultati precisi e riproducibili per le tue applicazioni elettroniche o di scienza dei materiali. Contatta oggi i nostri esperti per discutere come possiamo supportare l'innovazione del tuo laboratorio con soluzioni affidabili e all'avanguardia.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

Domande frequenti

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza