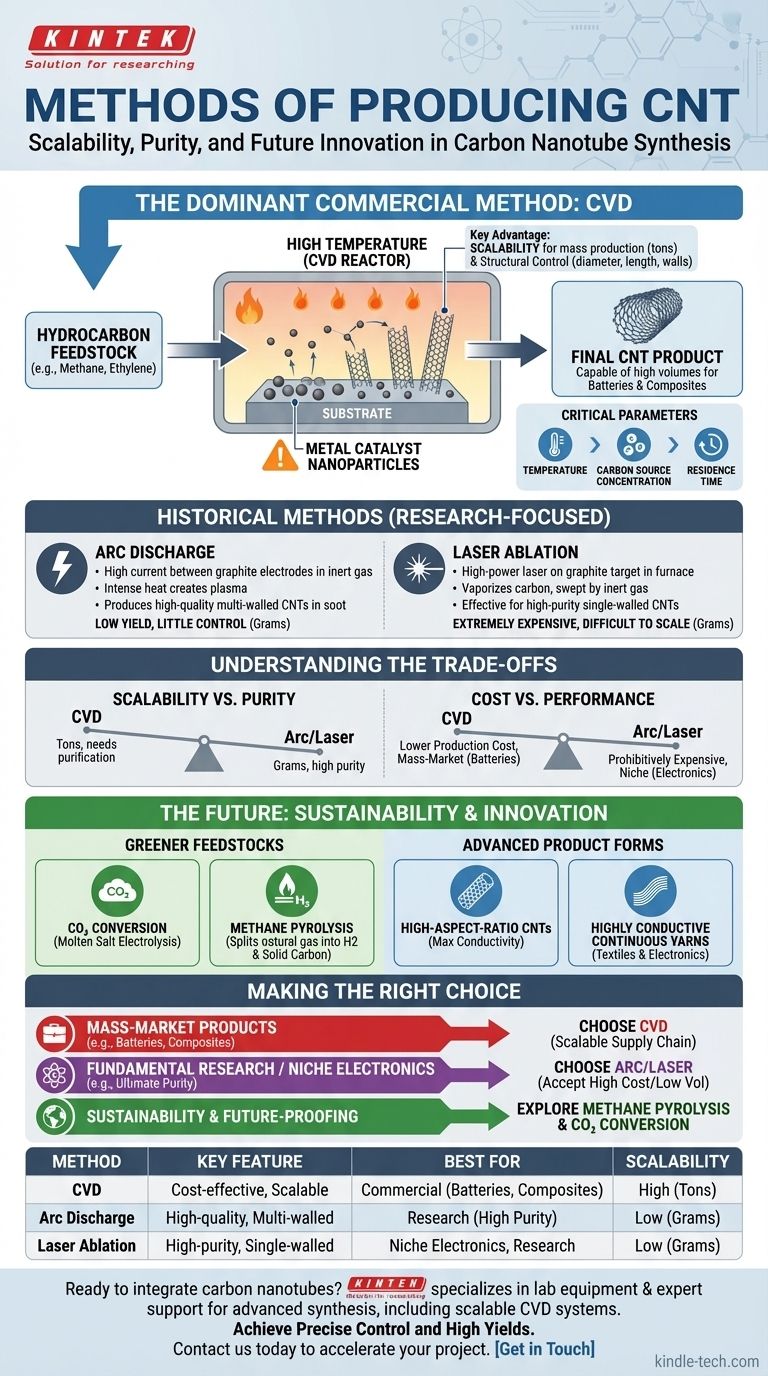

Per produrre nanotubi di carbonio, l'industria si affida in modo preponderante a un processo chiamato Deposizione Chimica da Vapore (CVD) grazie alla sua scalabilità e controllabilità. Sebbene esistano metodi più datati come la scarica ad arco e l'ablazione laser, questi non sono adatti alla produzione commerciale su larga scala. Le tecniche emergenti si concentrano ora sull'utilizzo di materie prime più sostenibili come l'anidride carbonica catturata e il metano.

La sfida principale nella produzione di nanotubi di carbonio è stata la scalabilità dalla sintesi di grado laboratorio al volume industriale. Sebbene i metodi storici producano materiale di alta qualità, solo la Deposizione Chimica da Vapore (CVD) si è dimostrata capace di fornire l'economicità e il volume richiesti per le principali applicazioni commerciali come batterie e compositi.

Il Metodo Commerciale Dominante: Deposizione Chimica da Vapore (CVD)

La Deposizione Chimica da Vapore è il cavallo di battaglia dell'industria dei CNT. È un processo altamente versatile e scalabile che ha permesso l'adozione diffusa dei nanotubi di carbonio in vari campi.

Come Funziona la CVD

Il processo CVD prevede il flusso di un gas contenente carbonio (una materia prima idrocarburica come metano o etilene) su un substrato rivestito di nanoparticelle di catalizzatore metallico ad alte temperature. L'idrocarburo si decompone sulla superficie del catalizzatore e gli atomi di carbonio si assemblano nella struttura tubolare dei CNT.

Perché la CVD Domina

Il vantaggio principale della CVD è la sua scalabilità. Può essere adattata per la produzione continua o a lotti di grandi dimensioni, rendendola l'unico metodo economicamente valido per i volumi necessari in applicazioni come le batterie agli ioni di litio. Offre inoltre un notevole grado di controllo sulla struttura finale dei CNT, come diametro, lunghezza e numero di pareti.

Parametri Critici per il Successo

Per garantire una resa elevata e una qualità costante, gli operatori devono controllare con precisione diversi fattori. I parametri più critici sono la temperatura di reazione, la concentrazione della fonte di carbonio e il tempo di permanenza del gas nel reattore. La messa a punto di queste variabili influenza direttamente la produttività e l'efficienza della sintesi.

Metodi di Produzione Storici

Prima che la CVD diventasse dominante, venivano utilizzati due metodi principali ad alta energia per produrre CNT. Questi sono ora in gran parte confinati in contesti di ricerca a causa delle loro limitazioni in termini di scala e costo.

Scarica ad Arco

In questo metodo, una corrente elettrica molto elevata viene fatta passare tra due elettrodi di grafite in un'atmosfera di gas inerte. Il calore intenso crea un plasma che vaporizza il carbonio, il quale poi si condensa formando CNT nella fuliggine risultante. Sebbene possa produrre nanotubi di alta qualità, il processo ha una bassa resa e offre scarso controllo.

Ablazione Laser

Qui, un laser ad alta potenza viene puntato su un bersaglio di grafite all'interno di un forno ad alta temperatura. Il laser vaporizza il carbonio, che viene poi spazzato via da un gas inerte, permettendo ai nanotubi di crescere. Questo metodo è efficace per produrre nanotubi di carbonio a parete singola (SWCNT) ad alta purezza, ma è estremamente costoso e difficile da scalare.

Comprendere i Compromessi

La scelta del metodo di produzione è un compromesso diretto tra la qualità dei CNT e l'economia della loro produzione.

Scalabilità rispetto alla Purezza

La CVD eccelle nella scalabilità, producendo tonnellate di materiale, ma il prodotto risultante può contenere carbonio amorfo o residui di catalizzatore che richiedono purificazione. Al contrario, la scarica ad arco e l'ablazione laser possono produrre direttamente CNT di maggiore purezza, ma la loro produzione è misurata in grammi, non in tonnellate, rendendole inadatte all'uso industriale.

Costo rispetto alle Prestazioni

L'elevato apporto energetico e la bassa resa della scarica ad arco e dell'ablazione laser li rendono proibitivi per la maggior parte delle applicazioni. Il costo di produzione relativamente inferiore della CVD è la ragione principale per cui i CNT possono essere utilizzati come additivi conduttivi in prodotti di massa come le batterie per veicoli elettrici e i polimeri avanzati.

Il Futuro della Produzione di CNT: Sostenibilità e Innovazione

La prossima frontiera per la produzione di CNT non riguarda solo la produzione di più materiale, ma anche la sua realizzazione migliore e più ecologica. L'innovazione si concentra sia sulla materia prima che sulla forma finale del prodotto.

Materie Prime Più Ecologiche

È in corso una ricerca significativa per allontanarsi dalle materie prime idrocarburiche tradizionali. I metodi emergenti includono l'uso di anidride carbonica (CO2) catturata, che viene convertita in carbonio tramite elettrolisi del sale fuso, e la pirolisi del metano, che scinde il gas naturale in gas idrogeno e carbonio solido (CNT), offrendo un percorso a basse emissioni.

Forme di Prodotto Avanzate

L'innovazione si estende oltre la polvere grezza di CNT. Le aziende stanno sviluppando prodotti a valore aggiunto come nanotubi ad alto rapporto d'aspetto per la massima conduttività, creando materiali ibridi miscelando CNT con altri additivi e formando filati continui altamente conduttivi per l'uso in tessuti avanzati ed elettronica.

Fare la Scelta Giusta per il Tuo Obiettivo

Il metodo di produzione ottimale dipende interamente dalla tua applicazione finale e dagli obiettivi strategici.

- Se il tuo obiettivo principale sono i prodotti commerciali di massa (batterie, compositi, pneumatici): La tua catena di approvvigionamento deve basarsi su fornitori che utilizzano un processo scalabile di Deposizione Chimica da Vapore (CVD).

- Se il tuo obiettivo principale è la ricerca fondamentale o l'elettronica di nicchia che richiede la massima purezza: I materiali prodotti tramite scarica ad arco o ablazione laser possono essere adatti, a condizione che l'alto costo e il basso volume siano accettabili.

- Se il tuo obiettivo principale è la sostenibilità e la lungimiranza della tua tecnologia: Tieni d'occhio i metodi emergenti come la pirolisi del metano e la conversione della CO2, poiché rappresentano il futuro della produzione economica ed ecologicamente compatibile.

Comprendere il panorama produttivo è il primo passo per sfruttare efficacemente le proprietà uniche dei nanotubi di carbonio nella tua applicazione.

Tabella Riassuntiva:

| Metodo | Caratteristica Chiave | Ideale Per | Scalabilità |

|---|---|---|---|

| Deposizione Chimica da Vapore (CVD) | Processo economico e scalabile | Applicazioni commerciali (batterie, compositi) | Alta (tonnellate) |

| Scarica ad Arco | CNT a parete multipla di alta qualità | Ricerca che richiede elevata purezza | Bassa (grammi) |

| Ablazione Laser | CNT a parete singola ad alta purezza | Elettronica di nicchia, ricerca fondamentale | Bassa (grammi) |

Pronto a integrare i nanotubi di carbonio nella tua applicazione?

Scegliere il metodo di produzione giusto è fondamentale per le prestazioni e i costi. KINTEK è specializzata nel fornire le attrezzature da laboratorio e il supporto esperto necessari per la sintesi di materiali avanzati, inclusi i sistemi CVD per la produzione scalabile di CNT.

Aiutiamo i nostri clienti nei laboratori di R&S e industriali a ottenere un controllo preciso e rese elevate. Contattaci oggi per discutere come le nostre soluzioni possono accelerare il tuo progetto: Contattaci

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Cos'è il substrato nella deposizione sputtering? La base per la deposizione di film sottili di alta qualità

- Cos'è la CVD nei MEMS? Il processo fondamentale per la costruzione di dispositivi su microsala

- Quali sono i materiali nel LPCVD? Ottenere film di polisilicio, nitruro di silicio e ossido di elevata purezza

- Cosa sono i resistori a film di carbonio?Scoprite i loro vantaggi e le loro applicazioni in elettronica

- Quali sono le sfide dei nanotubi di carbonio? Superare gli ostacoli di produzione e integrazione

- Quale funzione svolge un reattore al quarzo tubolare orizzontale in un sistema CVD a parete calda? Prestazioni e Ruolo Fondamentali

- Cosa significa "sputtered mean"? Ottieni un'analisi dei dati robusta con le medie troncate

- Quali sono i principi del processo CVD? Padroneggiare la deposizione di film sottili ad alta purezza