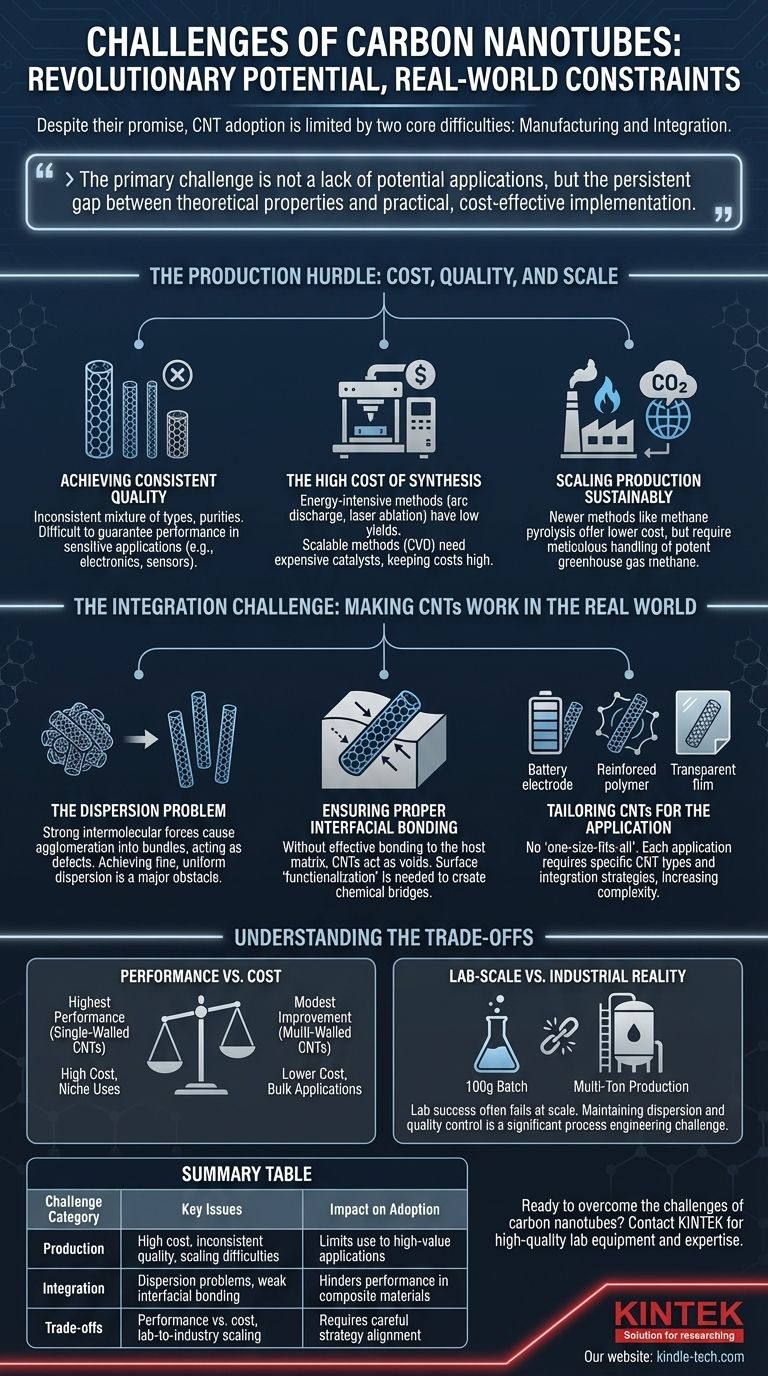

Nonostante il loro potenziale rivoluzionario, l'adozione diffusa dei nanotubi di carbonio (CNT) è fondamentalmente limitata da due difficoltà principali. La prima è la produzione: produrre CNT di alta qualità e uniformi su scala e costi commercialmente sostenibili rimane un significativo ostacolo ingegneristico. La seconda è l'integrazione: disperdere efficacemente questi tubi microscopici in altri materiali per tradurre le loro notevoli proprietà dalla nanoscala a un prodotto macroscopico.

La sfida principale non è la mancanza di potenziali applicazioni per i nanotubi di carbonio, ma il persistente divario tra le loro proprietà teoriche e la loro implementazione pratica ed economicamente vantaggiosa in sistemi reali.

L'ostacolo della produzione: costi, qualità e scala

Il percorso dal carbonio grezzo a un nanotubo funzionale è irto di sfide tecniche ed economiche. Il metodo di sintesi influenza direttamente la qualità finale, il costo e l'impronta ambientale.

Raggiungere una qualità costante

Le straordinarie proprietà di un CNT sono dettate dalla sua specifica struttura: diametro, lunghezza e chiralità (l'angolo del suo reticolo atomico).

La maggior parte dei metodi di produzione industriale crea una miscela di diversi tipi di CNT con vari livelli di purezza. Questa inconsistenza rende difficile garantire prestazioni prevedibili in applicazioni sensibili come l'elettronica o i sensori.

Anche i metodi di produzione più recenti e "più ecologici", come l'utilizzo di anidride carbonica catturata, spesso sollevano preoccupazioni sulla minore qualità e purezza del materiale risultante.

L'alto costo della sintesi

I metodi tradizionali per creare CNT ad alta purezza, come la scarica ad arco o l'ablazione laser, sono estremamente energivori e hanno rese molto basse.

Sebbene la deposizione chimica da vapore (CVD) sia più scalabile, si basa su catalizzatori costosi e complessi controlli di processo per gestire la crescita dei nanotubi, mantenendo alti i costi per il materiale di alta qualità. Questa barriera economica ne limita l'uso ad applicazioni di alto valore.

Scalare la produzione in modo sostenibile

Metodi più recenti come la pirolisi del metano, che scinde il gas naturale in idrogeno prezioso e carbonio solido, offrono una strada per una produzione a costi inferiori.

Tuttavia, questo processo richiede una manipolazione meticolosa per prevenire il rilascio di metano, un gas serra molto più potente dell'anidride carbonica. L'ingegneria necessaria per garantire che questo processo sia veramente "verde" aggiunge un proprio strato di complessità e costo.

La sfida dell'integrazione: far funzionare i CNT nel mondo reale

La semplice aggiunta di CNT a un materiale non garantisce prestazioni migliorate. La vera sfida consiste nel far lavorare i nanotubi in concerto con il loro materiale ospite.

Il problema della dispersione

A causa di potenti forze intermolecolari (forze di van der Waals), i CNT hanno una tendenza estremamente forte ad aggregarsi in fasci, un processo noto come agglomerazione.

Questi agglomerati agiscono come difetti piuttosto che come rinforzi, spesso indebolendo il materiale finale. Ottenere una dispersione fine e uniforme di nanotubi individuali all'interno di una matrice (come un polimero, cemento o metallo) è probabilmente il più grande ostacolo nei compositi di CNT.

Garantire un'adeguata adesione interfacciale

Una volta dispersi, i CNT devono legarsi efficacemente al materiale ospite circostante, o "matrice". Questa interfaccia è il punto in cui vengono trasferite proprietà come la resistenza meccanica o la conduttività elettrica.

Se il legame è debole, il nanotubo agisce essenzialmente come un vuoto. Una significativa ricerca è dedicata alla "funzionalizzazione" della superficie dei CNT – aggiungendo gruppi chimici che agiscono come un ponte verso la matrice – per risolvere questa sfida interfacciale.

Adattare i CNT all'applicazione

Il CNT ideale per un elettrodo di batteria è fondamentalmente diverso da quello necessario per un polimero rinforzato con fibre o un film conduttivo trasparente.

Ciò significa che non esiste una soluzione "universale". Ogni applicazione richiede un tipo specifico di CNT e una strategia di integrazione unica, il che aumenta drasticamente la complessità dello sviluppo e della gestione della catena di approvvigionamento.

Comprendere i compromessi

L'implementazione riuscita dei CNT richiede una comprensione pragmatica dei compromessi coinvolti. L'ideale è raramente raggiungibile nella pratica.

Prestazioni vs. Costo

I CNT a parete singola di altissima qualità con chiralità specifiche offrono i guadagni di prestazioni più spettacolari, ma il loro costo è proibitivo per quasi tutto tranne la ricerca avanzata e l'elettronica di nicchia.

La maggior parte delle applicazioni commerciali, come polimeri conduttivi o cemento, utilizza CNT a parete multipla (MWCNT) a basso costo. Questi offrono miglioramenti più modesti ma sono economicamente sostenibili per materiali sfusi.

Successo in laboratorio vs. realtà industriale

Una formulazione che funziona perfettamente in un lotto di laboratorio da 100 grammi spesso fallisce quando viene scalata a una produzione industriale di più tonnellate.

Mantenere una dispersione uniforme e un controllo qualità costante su larga scala è un significativo salto nell'ingegneria di processo che fa deragliare molti promettenti prodotti potenziati con CNT.

Preoccupazioni ambientali e di sicurezza

Mentre i CNT solidi sono stabili, la manipolazione di nanotubi grezzi e aerosolizzati in un ambiente di produzione richiede rigorosi protocolli di sicurezza per mitigare i potenziali rischi per la salute respiratoria. Ciò aggiunge costi operativi e richiede strutture specializzate.

Fare la scelta giusta per il tuo obiettivo

Affrontare queste sfide richiede di allineare la tua strategia con il tuo obiettivo primario. Non esiste un unico approccio corretto; il percorso giusto dipende dalla tua specifica applicazione e dai tuoi vincoli.

- Se il tuo obiettivo principale sono prestazioni all'avanguardia (ad esempio, sensori avanzati, elettronica ad alta frequenza): Dai priorità all'ottenimento di una fonte di CNT specializzati e ad alta purezza, dove il costo estremo è giustificato da capacità ineguagliabili.

- Se il tuo obiettivo principale è migliorare i materiali sfusi (ad esempio, compositi, cemento, asfalto): Concentra i tuoi sforzi sulla tecnologia di dispersione e sulla lavorazione, poiché l'uso efficace di MWCNT a basso costo è la chiave per un ROI positivo.

- Se il tuo obiettivo principale sono le batterie di nuova generazione: Concentrati sulla risoluzione delle sfide interfacciali per garantire che i CNT si leghino efficacemente ai materiali dell'anodo e del catodo per migliorare la conduttività e la durata del ciclo.

In definitiva, sfruttare il potere dei nanotubi di carbonio riguarda meno le loro proprietà intrinseche e più la padronanza della scienza della loro produzione e integrazione.

Tabella riassuntiva:

| Categoria della sfida | Problemi chiave | Impatto sull'adozione |

|---|---|---|

| Produzione | Costo elevato, qualità inconsistente, difficoltà di scalabilità | Limita l'uso ad applicazioni di alto valore |

| Integrazione | Problemi di dispersione, legame interfacciale debole | Ostacola le prestazioni nei materiali compositi |

| Compromessi | Prestazioni vs. costo, scalabilità dal laboratorio all'industria | Richiede un attento allineamento strategico |

Pronto a superare le sfide dei nanotubi di carbonio nel tuo laboratorio? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, su misura per le tue esigenze di ricerca e produzione. Che tu stia lavorando su elettronica all'avanguardia o migliorando materiali sfusi, la nostra esperienza può aiutarti a navigare le complessità dell'integrazione dei CNT. Contattaci oggi per scoprire come le nostre soluzioni possono ottimizzare il tuo flusso di lavoro e accelerare le tue innovazioni!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Diamante CVD per applicazioni di gestione termica

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

Domande frequenti

- Cos'è la deposizione chimica da vapore ad alta densità di plasma (HDPCVD)? Ottenere un riempimento di vani senza vuoti nei semiconduttori

- Qual è la sintesi dei nanotubi di carbonio (CNT) mediante il metodo CVD? Coltivare nanotubi di carbonio di alta qualità in modo efficiente

- Qual è il principio di funzionamento della tecnica di deposizione fisica da vapore (PVD)? Una guida ai film sottili ad alte prestazioni

- Qual è il processo di deposizione di film sottili? Una guida al PVD, CVD e alle tecniche di rivestimento

- Cos'è il CVD e la sua applicazione? Sblocca materiali ad alte prestazioni con la deposizione chimica da fase vapore

- Quali sono i vantaggi dell'ALD? Ottenere una precisione a livello atomico per film sottili superiori

- Quali sono i vantaggi della deposizione chimica da vapore? Ottieni film sottili superiori per il tuo laboratorio

- Perché la CVD è il metodo più efficiente per la preparazione del grafene? Sblocca la produzione di materiali scalabile e di alta qualità