In sintesi, la Deposizione Chimica da Fase Vapore (CVD) è importante perché è un processo fondamentale per costruire il mondo moderno a livello microscopico. È una delle poche tecniche di produzione che consente la creazione di film solidi eccezionalmente puri, uniformi e ultrasottili su superfici complesse, rendendola indispensabile per l'elettronica ad alte prestazioni, materiali avanzati come il grafene e rivestimenti protettivi durevoli.

La vera importanza della CVD non risiede in un singolo vantaggio, ma nella sua combinazione unica di precisione a livello atomico, purezza del materiale e versatilità superficiale. Ciò consente a ingegneri e scienziati di costruire materiali e dispositivi dagli atomi in su, una capacità che è alla base di gran parte della tecnologia moderna.

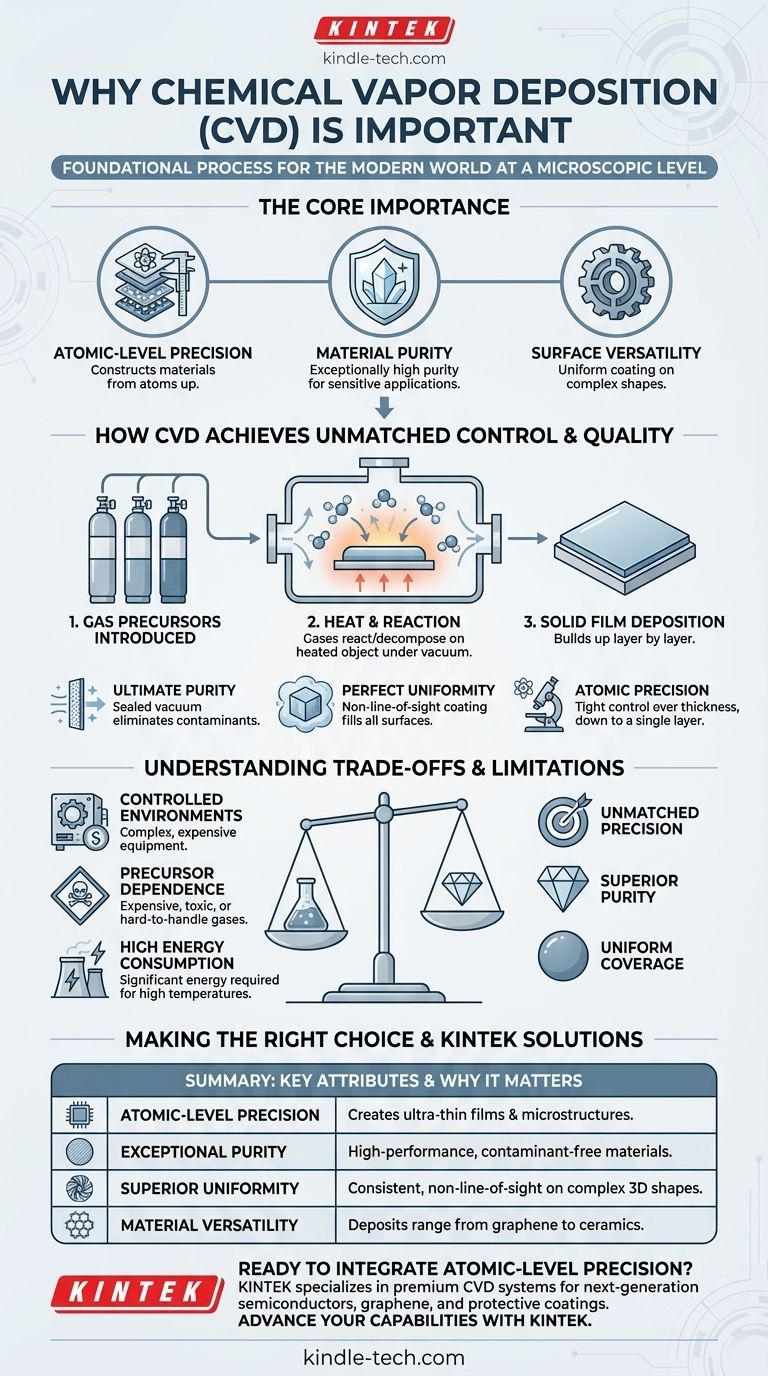

Come la CVD raggiunge un controllo e una qualità ineguagliabili

Per capire perché la CVD è così critica, devi prima comprenderne il meccanismo fondamentale. Il processo garantisce un livello di controllo che poche altre tecniche di produzione possono eguagliare.

Il meccanismo centrale: dal gas al film solido

La CVD prevede l'introduzione di uno o più gas precursori volatili in una camera di reazione sotto vuoto.

Quando la camera viene riscaldata, questi gas reagiscono o si decompongono sulla superficie di un oggetto riscaldato (il substrato).

Questa reazione chimica si traduce nella deposizione di un film sottile e solido del materiale desiderato sul substrato, costruendolo strato per strato.

Raggiungere la massima purezza

L'intero processo avviene all'interno di un ambiente sigillato e sotto vuoto.

Controllando con precisione i gas precursori ed eliminando i contaminanti atmosferici indesiderati, la CVD può produrre film di altissima purezza. Questo è irrinunciabile per applicazioni come i semiconduttori, dove anche piccole impurità possono rovinare un dispositivo.

Garantire una perfetta uniformità

Poiché i materiali precursori sono in fase gassosa, fluiscono per riempire l'intera camera.

Questa natura non a vista significa che il gas può raggiungere e rivestire uniformemente tutte le superfici esposte di un oggetto, indipendentemente dalla sua forma o complessità. Questo è un vantaggio significativo rispetto ai metodi che possono rivestire solo ciò che è direttamente di fronte a loro.

Precisione fino allo strato atomico

Il tasso di deposizione è regolato da fattori come temperatura, pressione e flusso di gas, tutti controllabili con precisione.

Questo offre ai produttori la capacità di creare film ultrasottili con una precisione fino a un singolo strato di atomi. Questo livello di controllo è essenziale per la fabbricazione delle strutture microscopiche presenti nei moderni circuiti elettrici e microchip.

Comprendere i compromessi

Sebbene potente, la CVD non è una soluzione universale. La sua precisione comporta requisiti operativi specifici che creano limitazioni pratiche.

Necessità di ambienti controllati

La necessità di una camera a vuoto e di alte temperature significa che l'attrezzatura CVD è spesso complessa e costosa.

Questo investimento iniziale può renderla meno adatta per applicazioni che non richiedono il suo elevato livello di precisione o purezza.

Dipendenza dai materiali precursori

Il processo si basa su gas precursori volatili, che possono essere costosi, tossici o difficili da maneggiare in sicurezza.

La scelta del materiale che si può depositare è limitata dalla disponibilità di un precursore chimico adatto che si comporti correttamente nelle condizioni CVD.

Elevato consumo energetico

Raggiungere e mantenere le alte temperature di reazione richieste per le reazioni chimiche consuma una quantità significativa di energia.

Ciò può contribuire a costi operativi più elevati e ha un impatto ambientale che deve essere considerato.

Fare la scelta giusta per il tuo obiettivo

La selezione di una tecnica di deposizione dipende interamente dai requisiti del prodotto finale. La CVD eccelle dove purezza, uniformità e controllo del film sottile sono le massime priorità.

- Se il tuo obiettivo principale è la massima purezza del materiale e il controllo a livello atomico: la CVD è la scelta definitiva per applicazioni come la produzione di semiconduttori, sensori ad alte prestazioni e materiali di nuova generazione come il grafene.

- Se il tuo obiettivo principale è rivestire forme 3D complesse con uno strato perfettamente uniforme: la natura non a vista della CVD la rende una soluzione superiore dove metodi come lo sputtering o l'evaporazione non riuscirebbero a fornire una copertura uniforme.

- Se il tuo obiettivo principale è un rivestimento protettivo semplice ed economico su una superficie piana: dovresti valutare processi potenzialmente più convenienti, poiché l'alta precisione della CVD potrebbe essere inutile per il tuo obiettivo.

In definitiva, comprendere i principi della CVD ti consente di selezionare lo strumento di produzione preciso necessario per trasformare un concetto innovativo in una realtà fisica.

Tabella riassuntiva:

| Attributo chiave | Perché è importante |

|---|---|

| Precisione a livello atomico | Consente la creazione di film ultrasottili e microstrutture complesse. |

| Purezza eccezionale | Produce materiali ad alte prestazioni privi di contaminanti. |

| Uniformità superiore | Fornisce un rivestimento consistente, non a vista, su forme 3D complesse. |

| Versatilità del materiale | Deposita un'ampia gamma di materiali ad alte prestazioni, dal grafene alle ceramiche. |

Pronto a integrare la precisione a livello atomico nel tuo laboratorio?

Se la tua ricerca o produzione richiede film sottili eccezionalmente puri e uniformi, l'ambiente controllato di un sistema CVD è essenziale. KINTEK è specializzata in attrezzature da laboratorio premium, inclusi sistemi di Deposizione Chimica da Fase Vapore, per aiutarti a fabbricare semiconduttori di nuova generazione, materiali avanzati come il grafene e rivestimenti protettivi durevoli.

Contatta i nostri esperti oggi stesso per discutere come una soluzione CVD di KINTEK può far progredire la tua scienza dei materiali e le tue capacità produttive.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato