In alcune applicazioni, la brasatura è il metodo di giunzione superiore. Eccelle dove la saldatura sarebbe impraticabile o dannosa, in particolare quando si uniscono metalli dissimili o componenti sensibili al calore. Il processo utilizza un metallo d'apporto che si fonde a una temperatura inferiore rispetto ai materiali di base, unendoli senza fonderli, il che è la differenza fondamentale rispetto alla saldatura.

La scelta tra brasatura e saldatura non è una questione di uno che sia universalmente "migliore". La decisione dipende interamente da un unico fattore: se i metalli di base possono o devono essere fusi. La brasatura unisce i materiali senza fonderli, mentre la saldatura li fonde insieme.

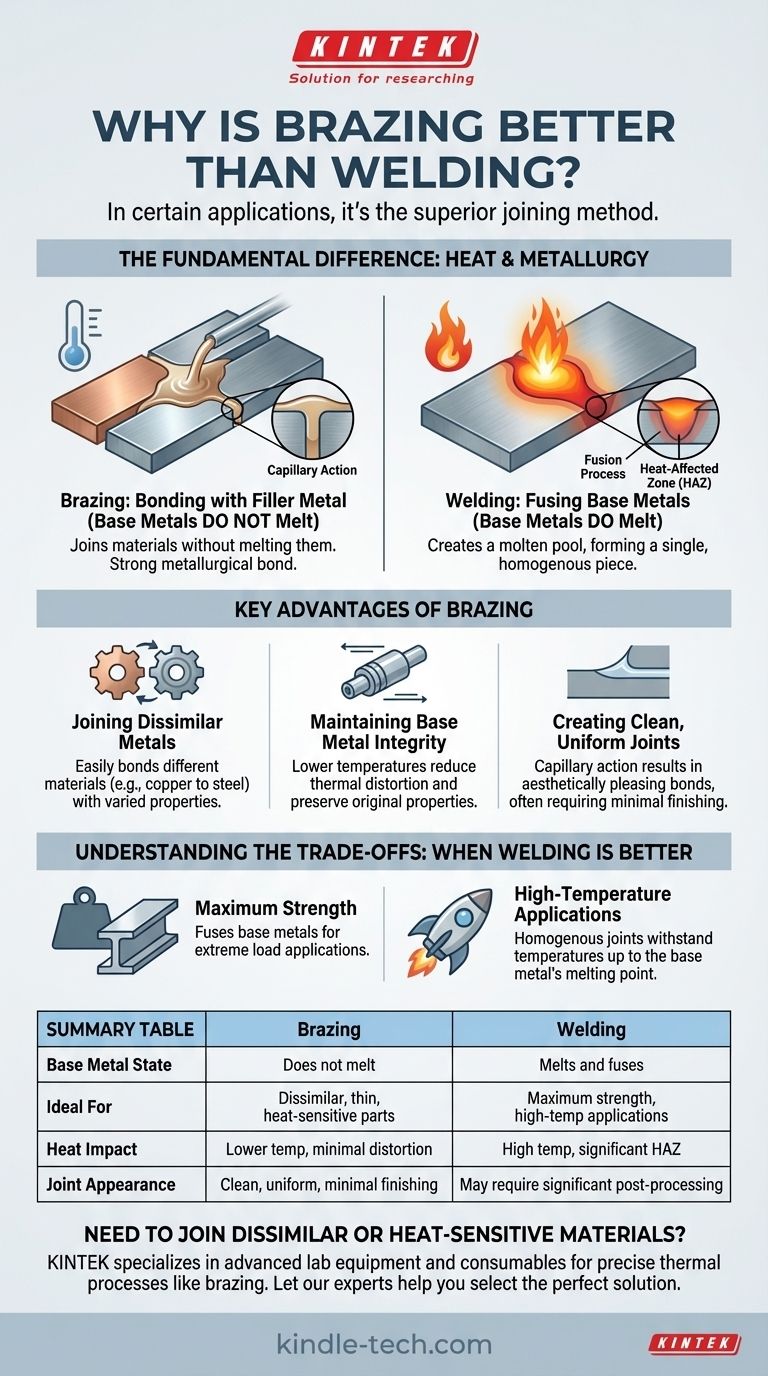

La differenza fondamentale: calore e metallurgia

La distinzione principale tra questi due processi determina i loro rispettivi punti di forza e di debolezza. Comprendere questo è fondamentale per selezionare il metodo corretto per il tuo progetto.

Saldatura: fusione dei metalli di base

La saldatura funziona creando una pozza di materiale fuso che include sia i metalli di base sia, tipicamente, un materiale d'apporto. Questa pozza si raffredda per formare un unico pezzo di metallo omogeneo.

Questo processo di fusione è ciò che conferisce a una saldatura eseguita correttamente la sua eccezionale resistenza. Il giunto diventa parte integrante dei materiali originali.

Brasatura: unione con un metallo d'apporto

La brasatura introduce un metallo d'apporto con un punto di fusione inferiore in un giunto. Il calore viene applicato ai metalli di base finché non sono abbastanza caldi da fondere il materiale d'apporto, ma non abbastanza caldi da fondere se stessi.

Attraverso un processo chiamato azione capillare, il materiale d'apporto fuso viene attratto nello spazio ristretto tra le parti di base, creando un forte legame metallurgico al raffreddamento. L'integrità e le proprietà dei metalli di base rimangono in gran parte invariate.

Vantaggi chiave della brasatura

La natura a bassa temperatura e non fusoria della brasatura offre diversi vantaggi distinti in scenari specifici.

Unione di metalli dissimili

Questo è probabilmente il vantaggio più significativo della brasatura. Tentare di saldare due metalli diversi (come il rame all'acciaio) è spesso impossibile a causa dei loro punti di fusione, tassi di espansione termica e proprietà metallurgiche molto diversi.

Poiché la brasatura non fonde i metalli di base, aggira facilmente questo problema, consentendo di formare forti legami tra un'ampia varietà di materiali diversi.

Mantenimento dell'integrità del metallo di base

Il calore intenso e localizzato della saldatura può deformare, distorcere o indebolire i metalli di base, specialmente su parti sottili o lavorate con precisione. Questa area di danno termico è nota come Zona Termicamente Alterata (ZTA).

La brasatura utilizza temperature significativamente più basse e distribuisce il calore in modo più ampio. Ciò riduce drasticamente la distorsione termica e preserva la tempra originale e le proprietà metallurgiche dei materiali originali.

Creazione di giunti puliti e uniformi

L'azione capillare intrinseca alla brasatura attira il metallo d'apporto attraverso l'intero giunto, risultando in un legame molto pulito, uniforme ed esteticamente gradevole. Questi giunti spesso richiedono poca o nessuna finitura secondaria.

Questo rende la brasatura ideale per la produzione ad alto volume dove la coerenza e la minima post-elaborazione sono fondamentali.

Comprendere i compromessi: quando la saldatura è la scelta migliore

Per essere obiettivi, è fondamentale riconoscere gli scenari in cui la brasatura non è la scelta giusta e sono richieste le forze uniche della saldatura.

La necessità della massima resistenza

Sebbene un giunto brasato correttamente sia molto resistente, tipicamente non può eguagliare la resistenza assoluta di un giunto saldato. Fondendo insieme i materiali di base, la saldatura crea un unico componente continuo.

Per applicazioni che coinvolgono carichi o sollecitazioni estreme in cui il giunto deve essere resistente quanto o più del materiale originale, la saldatura è la scelta appropriata.

Applicazioni ad alta temperatura

La resistenza di un giunto brasato è limitata dalla temperatura di fusione del suo metallo d'apporto. Se la temperatura di servizio del componente si avvicina a quel punto di fusione, il giunto fallirà.

I giunti saldati, essendo omogenei con il metallo originale, mantengono la loro integrità strutturale fino al punto di fusione del materiale di base stesso, rendendoli essenziali per ambienti ad alta temperatura come motori e sistemi di scarico.

Come scegliere tra brasatura e saldatura

La tua decisione dovrebbe essere guidata dalle esigenze specifiche del tuo progetto, non da una preferenza generale per un processo rispetto all'altro.

- Se il tuo obiettivo principale è unire metalli dissimili o parti sensibili al calore: La brasatura è la scelta superiore perché evita la fusione e il potenziale danneggiamento dei materiali di base.

- Se il tuo obiettivo principale è ottenere la massima resistenza strutturale e resistenza alle alte temperature: La saldatura è necessaria perché fonde i metalli di base in un unico componente omogeneo.

- Se il tuo obiettivo principale è la produzione ad alto volume con un'estetica pulita e ripetibile: La brasatura offre spesso un processo più efficiente con meno lavoro di finitura richiesto.

Comprendendo questa differenza metallurgica fondamentale, puoi selezionare con sicurezza il processo giusto per il tuo problema specifico, garantendo un risultato di successo e affidabile.

Tabella riassuntiva:

| Caratteristica | Brasatura | Saldatura |

|---|---|---|

| Stato del metallo di base | Non si fonde | Si fonde e si unisce |

| Ideale per | Metalli dissimili, sezioni sottili, parti sensibili al calore | Massima resistenza, applicazioni ad alta temperatura |

| Impatto del calore | Temperatura inferiore, minima distorsione | Alta temperatura, significativa Zona Termicamente Alterata (ZTA) |

| Aspetto del giunto | Pulito, uniforme, minima finitura | Potrebbe richiedere una significativa post-elaborazione |

Hai bisogno di unire materiali dissimili o sensibili al calore?

Scegliere il metodo di giunzione giusto è fondamentale per l'integrità e le prestazioni dei tuoi componenti. Il processo di brasatura è ideale per applicazioni in cui la conservazione delle proprietà del materiale di base è fondamentale.

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per processi termici precisi come la brasatura. Che tu sia in R&S, produzione o controllo qualità, forniamo gli strumenti affidabili di cui hai bisogno per ottenere legami forti, puliti e coerenti.

Lascia che i nostri esperti ti aiutino a selezionare la soluzione perfetta per le sfide specifiche del tuo laboratorio.

Contatta KINTEK oggi stesso per discutere le tue esigenze di progetto e assicurarti che il tuo processo di giunzione sia un successo.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace a Tubo Sottovuoto per Laboratorio ad Alta Pressione

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Cos'è la brasatura nel trattamento termico? Ottenere una qualità di giunzione e un'efficienza superiori

- Quali sono i diversi tipi di saldatura a brasatura? Una guida alla scelta della giusta fonte di calore

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante