In breve, l'idrogeno viene utilizzato nella sinterizzazione perché agisce come un potente agente riducente ad alte temperature. Rimuove chimicamente gli ossidi superficiali e altre impurità dalle polveri metalliche, creando superfici eccezionalmente pulite che possono fondersi efficacemente. Questo processo è fondamentale per produrre pezzi densi e ad alta resistenza con una finitura brillante e pulita.

La funzione principale di un'atmosfera di idrogeno non è semplicemente prevenire l'ossidazione, ma attivamente invertirla. Questo passaggio di purificazione è ciò che consente alle singole particelle metalliche di legarsi correttamente, sbloccando le proprietà meccaniche superiori e la qualità superficiale attese dal processo di sinterizzazione.

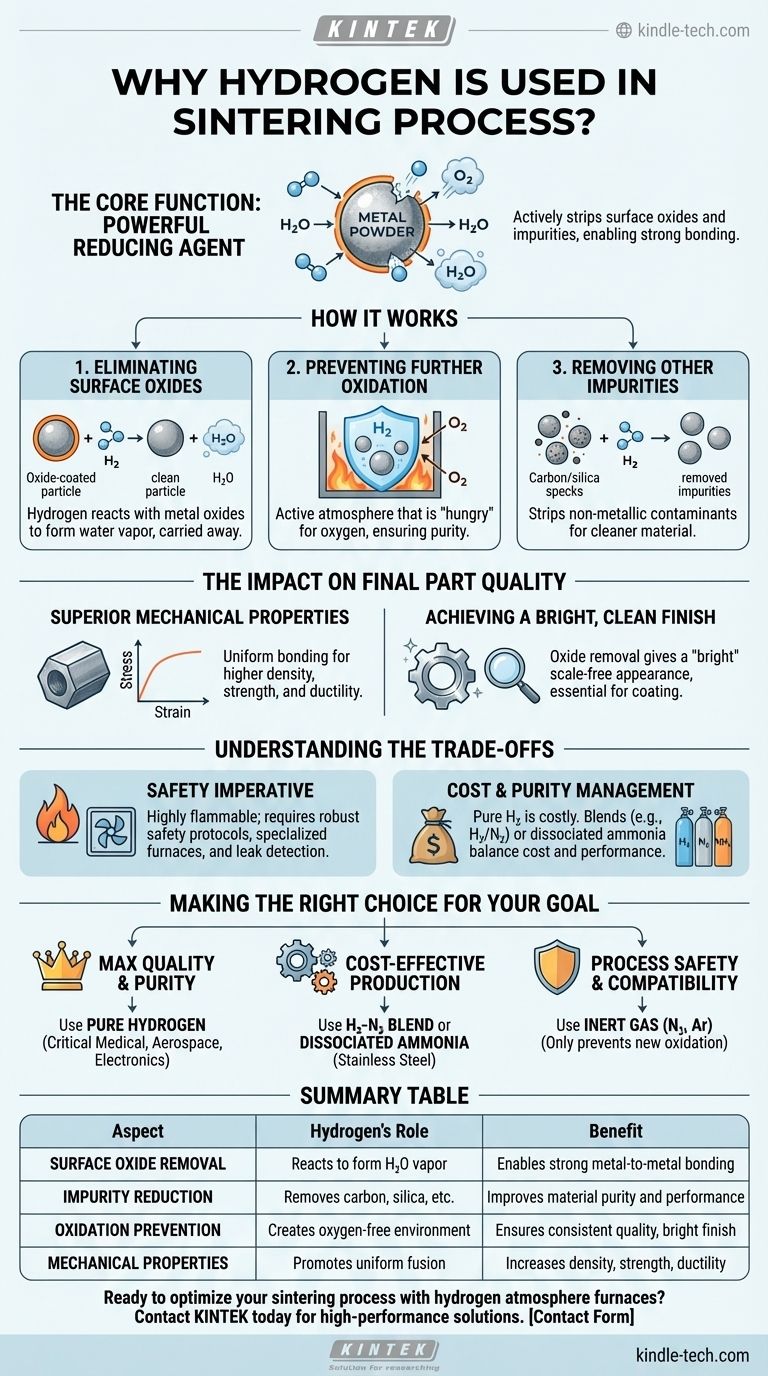

La Funzione Principale: Un Potente Agente Riducente

La sinterizzazione comporta il riscaldamento di polveri compattate appena al di sotto del loro punto di fusione, causando la fusione delle particelle in una massa solida. La qualità di questa fusione dipende interamente dalla pulizia delle superfici delle particelle.

Eliminazione degli Ossidi Superficiali

Quasi tutte le polveri metalliche presentano un sottile e invisibile strato di ossido sulla loro superficie dovuto all'esposizione all'aria. Questo strato di ossido agisce come una barriera, impedendo il contatto metallo-metallo necessario per la formazione di legami forti durante la sinterizzazione. L'idrogeno affronta direttamente questo problema reagendo con l'ossigeno negli ossidi metallici per formare vapore acqueo (H₂O), che viene poi rimosso.

Prevenzione di Ulteriore Ossidazione

Alle alte temperature richieste per la sinterizzazione, i metalli sono estremamente reattivi e si riossideranno rapidamente se esposti a qualsiasi traccia di ossigeno. Un flusso continuo di idrogeno crea un'atmosfera nel forno che non è solo inerte, ma attivamente "affamata" di ossigeno, garantendo che i pezzi rimangano puri e privi di ossido durante l'intero ciclo di riscaldamento e raffreddamento.

Rimozione di Altre Impurità

Il ruolo dell'idrogeno come purificatore si estende oltre il semplice ossigeno. Per molte leghe, aiuta a rimuovere altre impurità non metalliche, come il carbonio residuo dai leganti utilizzati nella fase di compattazione della polvere o elementi in tracce come la silice. Ciò porta a un materiale finale più pulito e con prestazioni superiori.

L'Impatto sulla Qualità Finale del Pezzo

L'uso di un'atmosfera di idrogeno si traduce direttamente in miglioramenti tangibili nel componente finito. Questo è il motivo per cui è essenziale per applicazioni esigenti, dai pezzi in acciaio inossidabile ai carburi di tungsteno.

Proprietà Meccaniche Superiori

Garantendo superfici atomicamente pulite, l'idrogeno promuove un legame più completo e uniforme tra le particelle di polvere. Ciò si traduce in un pezzo finale con maggiore densità, maggiore resistenza e migliore duttilità rispetto ai pezzi sinterizzati in atmosfere meno efficaci.

Ottenere una Finitura Brillante e Pulita

La rimozione degli ossidi è ciò che conferisce ai pezzi sinterizzati in idrogeno il loro caratteristico aspetto "brillante". Questo non è solo cosmetico; una superficie pulita e priva di scaglie è spesso un requisito funzionale critico, migliorando la resistenza alla corrosione e preparando il pezzo per successive operazioni di placcatura o rivestimento.

Comprendere i Compromessi

Sebbene altamente efficace, l'uso dell'idrogeno è una decisione tecnica che comporta sfide e considerazioni specifiche che devono essere gestite.

L'Imperativo della Sicurezza

L'idrogeno è altamente infiammabile e può formare miscele esplosive con l'aria. Il suo utilizzo richiede robusti protocolli di sicurezza, design specializzati dei forni, ventilazione adeguata e sistemi di rilevamento delle perdite. Queste necessarie misure di sicurezza rappresentano un investimento significativo sia in attrezzature che nella formazione degli operatori.

Costo e Gestione della Purezza

L'idrogeno ad alta purezza può essere più costoso dei gas inerti come l'azoto o l'argon. Per bilanciare costi e prestazioni, molti processi utilizzano una miscela di idrogeno e azoto (ad esempio, 5% H₂ / 95% N₂). Un'altra alternativa comune è l'ammoniaca dissociata, che si scompone ad alte temperature per fornire una miscela pronta di idrogeno e azoto.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta dell'atmosfera del forno giusta dipende dal materiale da lavorare e dal risultato desiderato per il pezzo finale.

- Se il tuo obiettivo principale è la massima qualità e purezza: Utilizza un'atmosfera di idrogeno puro per componenti critici nelle industrie medica, aerospaziale o elettronica dove le prestazioni non sono negoziabili.

- Se il tuo obiettivo principale è la produzione economicamente vantaggiosa di acciaio inossidabile: Utilizza una miscela idrogeno-azoto o ammoniaca dissociata per ottenere un'eccellente riduzione degli ossidi e controllo del carbonio a un costo operativo inferiore.

- Se il tuo obiettivo principale è la sicurezza del processo o la compatibilità dei materiali: Considera un'atmosfera inerte come azoto puro o argon, ma comprendi che questi preverranno solo l'ulteriore ossidazione e non ridurranno gli ossidi esistenti.

In definitiva, la capacità dell'idrogeno di purificare attivamente il materiale durante il riscaldamento lo rende uno strumento indispensabile per la metallurgia delle polveri avanzata.

Tabella Riassuntiva:

| Aspetto | Ruolo dell'Idrogeno | Beneficio |

|---|---|---|

| Rimozione degli Ossidi Superficiali | Reagisce con gli ossidi per formare vapore acqueo | Consente un forte legame metallo-metallo |

| Riduzione delle Impurità | Rimuove carbonio, silice e altri contaminanti | Migliora la purezza e le prestazioni del materiale |

| Prevenzione dell'Ossidazione | Crea un ambiente privo di ossigeno durante il riscaldamento/raffreddamento | Garantisce una qualità costante del pezzo e una finitura brillante |

| Proprietà Meccaniche | Promuove la fusione uniforme delle particelle | Aumenta la densità, la resistenza e la duttilità |

Pronto a ottimizzare il tuo processo di sinterizzazione con forni ad atmosfera di idrogeno? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni, fornendo soluzioni affidabili per i laboratori che cercano purezza del materiale e proprietà meccaniche superiori. La nostra esperienza nella tecnologia di sinterizzazione ti garantisce di ottenere pezzi densi e ad alta resistenza con finiture brillanti e pulite. Contattaci oggi per discutere come i nostri forni compatibili con l'idrogeno possono migliorare i tuoi risultati nella metallurgia delle polveri!

Guida Visiva

Prodotti correlati

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Quanto tempo richiede il processo di trattamento termico sottovuoto? Dipende dal tuo materiale e dal risultato desiderato

- È possibile brasare sottovuoto? Ottenere giunzioni metalliche impeccabili e prive di fondente

- Qual è il processo di sinterizzazione delle particelle? Una guida passo passo alla metallurgia delle polveri

- Per cosa viene utilizzata principalmente la brasatura? Giunzione di precisione per aerospaziale, elettronica e altro

- Quali sono i vantaggi della tempra? Ottieni durezza e durata superiori per i tuoi componenti

- Esiste il flussante per alluminio? Soluzioni essenziali per una saldatura efficace dell'alluminio

- Quali sono i 5 metodi di carburazione? Una guida alla scelta del giusto processo di cementazione

- Qual è la funzione di un forno a vuoto? Ottenere una lavorazione termica ad alta purezza e priva di contaminazione