In breve, il gas idrogeno viene utilizzato nella ricottura perché funge da potente agente riducente e crea un'atmosfera altamente pura e protettiva. Rimuove attivamente gli ossidi superficiali e altre impurità dal metallo, prevenendo al contempo una nuova ossidazione ad alte temperature, con il risultato di una superficie pulita, brillante e proprietà dei materiali superiori.

Lo scopo principale dell'utilizzo di un'atmosfera di idrogeno è controllare l'ambiente chimico durante il trattamento termico. A differenza dei gas inerti che si limitano a prevenire l'ossidazione, l'idrogeno purifica attivamente la superficie del metallo rimuovendo chimicamente l'ossigeno, garantendo che il prodotto finale soddisfi i più alti standard di resistenza e finitura.

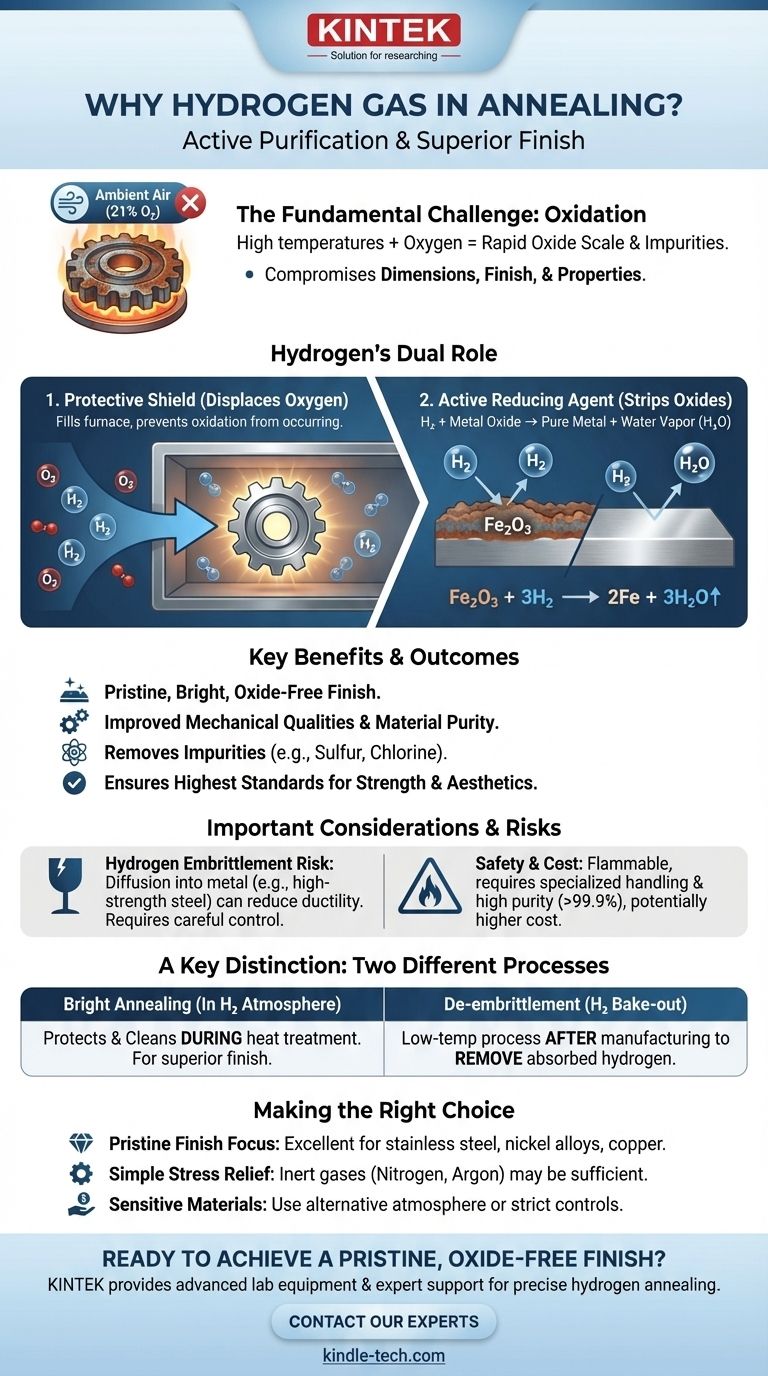

La Sfida Fondamentale: Ossidazione ad Alte Temperature

Perché è Necessaria un'Atmosfera Protettiva

La ricottura richiede il riscaldamento dei metalli ad alte temperature per alleviare le tensioni interne e migliorare la duttilità. Se riscaldati in presenza di aria ambiente, che contiene circa il 21% di ossigeno, la maggior parte dei metalli si ossiderà rapidamente.

Questa ossidazione forma uno strato di scoria sulla superficie. Questa scoria è indesiderabile in quanto può compromettere le dimensioni del pezzo, la finitura superficiale e le successive fasi di lavorazione come la rivestitura o la saldatura.

L'Obiettivo: Una Superficie Intatta

L'obiettivo primario dell'utilizzo di un'atmosfera specializzata è prevenire questa ossidazione. Ciò garantisce che la superficie del materiale rimanga pulita, brillante e priva di difetti dopo il completamento del ciclo di trattamento termico.

Il Doppio Ruolo dell'Idrogeno: Protettore e Purificatore

1. Come Atmosfera Protettiva

Riempendo la camera del forno con idrogeno ad alta purezza, tutto l'ossigeno viene spostato. Senza ossigeno presente, la reazione chimica fondamentale di ossidazione non può avvenire, proteggendo efficacemente il metallo dalla formazione di scorie all'aumentare della sua temperatura.

2. Come Agente Riducente Attivo

Questo è ciò che rende l'idrogeno unicamente potente rispetto ai gas inerti come l'argon o l'azoto. L'idrogeno non si limita a proteggere passivamente il metallo; lo pulisce attivamente.

Se sulla parte sono già presenti ossidi superficiali prima della ricottura, il gas idrogeno reagirà con essi. L'idrogeno "ruba" efficacemente gli atomi di ossigeno dall'ossido metallico, formando vapore acqueo (H₂O) che viene poi sfiatato dal forno. Questo processo di riduzione chimica lascia una superficie metallica pura e non ossidata.

3. Rimozione di Altre Impurità

Il ruolo dell'idrogeno come "spazzino" non si limita all'ossigeno. Può anche reagire e rimuovere altre impurità non metalliche, come tracce di zolfo o cloro residuo da processi precedenti. Ciò porta a una lega più pulita con migliori qualità meccaniche.

Comprendere i Compromessi e i Rischi

Il Rischio di Infragilimento da Idrogeno

Sebbene eccellente come atmosfera esterna, l'idrogeno può essere dannoso se si diffonde nella struttura atomica di alcuni metalli, in particolare gli acciai ad alta resistenza. Questo fenomeno, noto come infragilimento da idrogeno, può ridurre gravemente la duttilità del materiale e renderlo fragile.

Un attento controllo della temperatura e del tempo di ciclo è fondamentale per prevenire l'assorbimento di idrogeno da parte di materiali suscettibili.

Sicurezza e Manipolazione

L'idrogeno è estremamente infiammabile e può formare miscele esplosive con l'aria. Le strutture che utilizzano idrogeno per la ricottura richiedono stoccaggio specializzato, rigorosi protocolli di sicurezza e sistemi di forno avanzati progettati per gestire il gas in sicurezza.

Costo e Purezza

Il processo spesso richiede idrogeno di altissima purezza (>99,9%) per essere efficace, il che può essere più costoso rispetto all'utilizzo di altre atmosfere come l'azoto o l'ammoniaca dissociata. Il costo deve essere giustificato dalla necessità di una finitura superficiale e una purezza del materiale superiori.

Una Distinzione Chiave: Ricottura in Idrogeno vs. Ricottura per Rimuovere l'Idrogeno

È fondamentale distinguere tra due diversi processi che coinvolgono entrambi "idrogeno" e "ricottura".

Ricottura Brillante in Atmosfera di Idrogeno

Questo è il processo descritto sopra, in cui l'idrogeno viene intenzionalmente utilizzato come atmosfera per proteggere e pulire il pezzo durante il trattamento termico.

Ricottura di De-infragilimento (Cottura per Eliminazione dell'Idrogeno)

Questo è un processo separato a bassa temperatura (ad esempio, 200-300°C) eseguito dopo fasi di produzione come saldatura, placcatura o zincatura. Questi processi possono introdurre involontariamente idrogeno nel metallo. Lo scopo di questo ciclo di ricottura è utilizzare il calore per espellere l'idrogeno intrappolato fuori dal materiale per prevenire l'infragilimento da idrogeno.

Fare la Scelta Giusta per il Tuo Processo

- Se il tuo obiettivo principale è ottenere una superficie intatta, brillante e priva di ossidi: L'idrogeno è una scelta eccellente per le sue proprietà riducenti attive, specialmente per acciai inossidabili, leghe di nichel e rame.

- Se il tuo obiettivo principale è un semplice scarico delle tensioni su materiali non sensibili: Un gas inerte meno costoso e più sicuro come l'azoto o una miscela di argon potrebbe essere una scelta più pratica e sufficiente.

- Se stai lavorando con materiali suscettibili all'infragilimento da idrogeno: Devi utilizzare un'atmosfera alternativa o implementare rigorosi controlli di processo per mitigare il rischio di assorbimento di idrogeno.

- Se stai trattando parti dopo la saldatura o l'elettroplaccatura: Potrebbe essere necessaria una ricottura a bassa temperatura ("bake-out") specificamente per rimuovere l'idrogeno assorbito e prevenire il cedimento del materiale.

In definitiva, scegliere l'idrogeno è una decisione di investire in un controllo chimico attivo durante il trattamento termico per un prodotto finale superiore e purificato.

Tabella Riepilogativa:

| Ruolo dell'Idrogeno | Beneficio Chiave |

|---|---|

| Atmosfera Protettiva | Sposta l'ossigeno per prevenire l'ossidazione superficiale (formazione di scorie). |

| Agente Riducente Attivo | Rimuove chimicamente gli ossidi superficiali esistenti, formando vapore acqueo. |

| Spazzino di Impurità | Aiuta a rimuovere altri contaminanti come lo zolfo per una lega più pulita. |

| Risultato | Una superficie brillante e pulita con proprietà meccaniche migliorate. |

Pronto a ottenere una finitura intatta, priva di ossidi sui tuoi componenti metallici critici?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e supporto esperto necessari per precisi processi di ricottura in idrogeno. Le nostre soluzioni ti aiutano a sfruttare la potenza riducente dell'idrogeno in modo sicuro ed efficace, garantendo una qualità superiore dei materiali per le applicazioni più esigenti del tuo laboratorio.

Contatta i nostri esperti oggi per discutere le tue specifiche esigenze di ricottura e scoprire come possiamo migliorare i risultati del tuo trattamento termico.

Guida Visiva

Prodotti correlati

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Tubo Verticale da Laboratorio

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

Domande frequenti

- Quando si dovrebbe usare un'atmosfera controllata? Prevenire la contaminazione e controllare le reazioni

- Per cosa vengono utilizzate le fornaci a idrogeno? Ottenere purezza e velocità nella lavorazione ad alta temperatura

- Quali sono i principali vantaggi dell'utilizzo della sinterizzazione a idrogeno per le parti? Raggiungere la massima densità e resistenza alla corrosione

- Perché è necessaria un'atmosfera riducente all'idrogeno per la ricottura del tungsteno? Garantire la purezza nella lavorazione ad alta temperatura

- Cos'è la ricottura in idrogeno? Ottieni proprietà dei materiali superiori con la ricottura brillante