In sostanza, la sinterizzazione aumenta la densità utilizzando l'energia termica per eliminare gli spazi vuoti tra le singole particelle del materiale. Le alte temperature, tipicamente al di sotto del punto di fusione del materiale, attivano il movimento atomico, consentendo alle particelle di legarsi e chiudere gradualmente i pori, con conseguente ottenimento di un pezzo finale più compatto e solido.

La sinterizzazione è fondamentalmente un processo di riduzione dell'alta energia superficiale di un materiale. Riscaldando un compatto di polvere, si fornisce l'energia necessaria agli atomi per migrare e fondere insieme le particelle, scambiando efficacemente l'area superficiale ad alta energia di molte piccole particelle con lo stato a energia inferiore di un solido denso e unico.

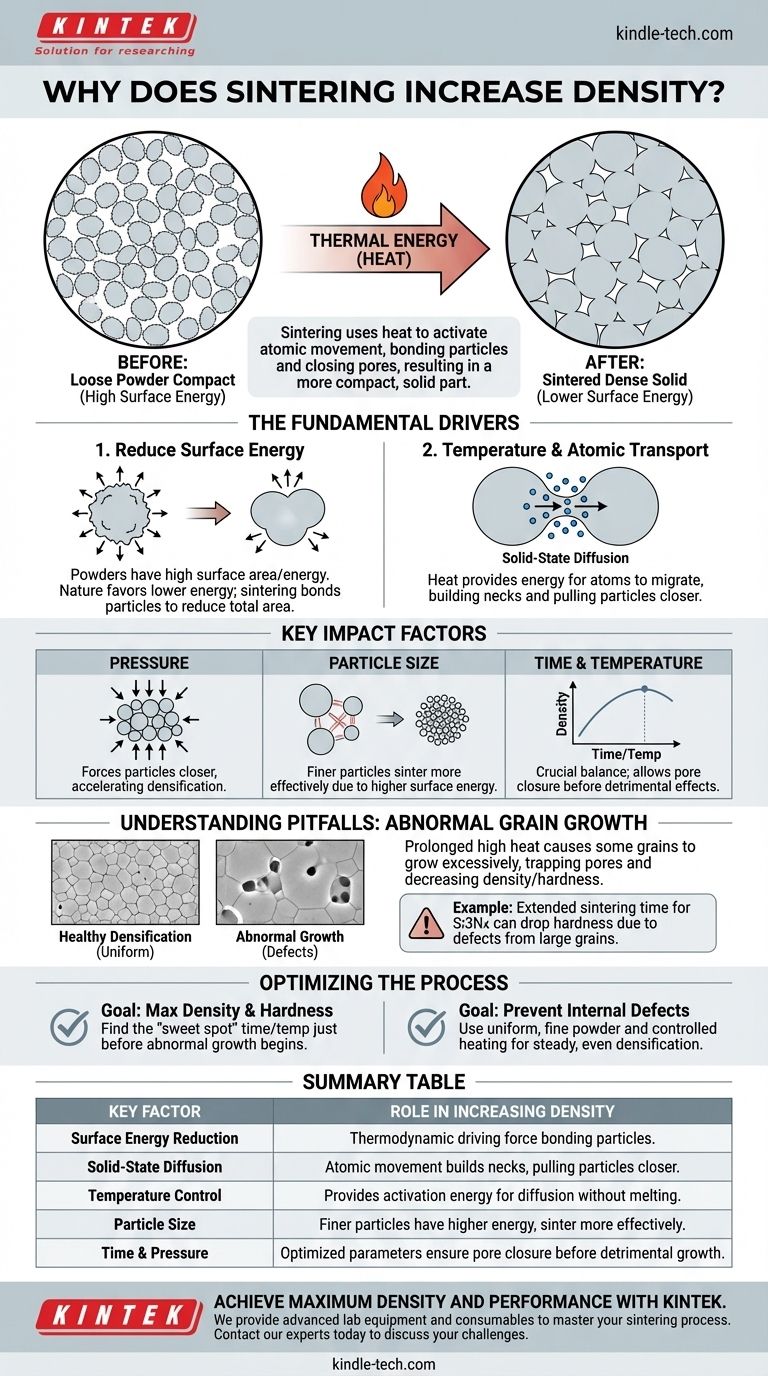

I motori fondamentali della sinterizzazione

Per capire come la sinterizzazione ottenga la densificazione, dobbiamo esaminare i principi che regolano il processo a livello microscopico. Si tratta di una trasformazione attentamente controllata guidata dalla termodinamica e dal movimento atomico.

La ricerca della riduzione dell'energia superficiale

Una raccolta sciolta di polvere fine presenta un'enorme quantità di superficie rispetto al suo volume. Questa elevata area superficiale rappresenta uno stato di alta energia libera superficiale.

La natura favorisce sempre stati energetici inferiori. La sinterizzazione sfrutta questo principio utilizzando il calore per consentire al sistema di ridurre la sua area superficiale totale, cosa che realizza legando insieme le particelle ed eliminando le superfici dei pori interni.

Il ruolo della temperatura e del trasporto atomico

Il calore fornisce l'energia di attivazione critica affinché gli atomi si muovano, un processo noto come diffusione allo stato solido. Ad alte temperature, gli atomi possono migrare dalla massa delle particelle ai punti di contatto tra di esse.

Questa migrazione di materiale crea dei "colli" nei punti di contatto tra le particelle. Man mano che questi colli crescono, avvicinano i centri delle particelle, restringendo i vuoti tra di esse e aumentando la densità complessiva del compatto.

L'impatto della pressione e della dimensione delle particelle

Sebbene non sempre necessaria, una pressione esterna può accelerare significativamente la densificazione forzando fisicamente le particelle ad avvicinarsi, migliorando i punti di contatto in cui avviene la diffusione.

Il processo dipende fortemente anche dalla dimensione delle particelle. Le particelle più fini possiedono un raggio di curvatura maggiore e una maggiore energia superficiale, il che fornisce una forza motrice termodinamica più forte affinché avvenga la sinterizzazione, spesso a temperature più basse.

Comprendere i compromessi e le insidie

Ottenere un'alta densità è un obiettivo primario, ma il processo di sinterizzazione è un equilibrio delicato. Spingere troppo i parametri può essere controproducente e degradare le proprietà del materiale finale.

Il rischio della crescita anomala dei grani

Mentre la densificazione richiede il movimento atomico, un'esposizione prolungata ad alte temperature può portare a un effetto dannoso: la crescita anomala dei grani.

In questo scenario, alcuni grani crescono in modo sproporzionatamente grande consumando i loro vicini più piccoli. Questo non è lo stesso della crescita uniforme dei grani che accompagna una sana densificazione.

In che modo una crescita eccessiva crea difetti

Questa crescita anomala può intrappolare i pori all'interno dei grani grandi, rendendoli impossibili da eliminare. Questo processo può portare a una diminuzione della densità o della durezza finale.

Ad esempio, estendere il tempo di sinterizzazione per una ceramica Si3N4 da 8 ore a 12 ore può causare un calo significativo della durezza poiché i grani grandi risultanti introducono difetti strutturali.

Bilanciare tempo e temperatura

La chiave è mantenere il materiale alla temperatura ottimale per un tempo sufficiente a chiudere i pori e raggiungere la massima densità. Il processo deve essere interrotto prima che inizi a dominare una crescita anomala significativa dei grani, annullando i guadagni nelle proprietà del materiale.

Ottimizzare il processo di sinterizzazione per il tuo obiettivo

Controllare la sinterizzazione significa manipolare tempo, temperatura e materiali di partenza per ottenere un risultato microstrutturale specifico. Il tuo approccio dovrebbe dipendere direttamente dal tuo obiettivo primario.

- Se il tuo obiettivo principale è la massima densità e durezza: Il tuo obiettivo è trovare il "punto ottimale" nel tuo processo: la combinazione di tempo e temperatura che completa la densificazione appena prima dell'insorgenza di una rapida crescita anomala dei grani.

- Se il tuo obiettivo principale è prevenire i difetti interni: Dai priorità all'utilizzo di una polvere di partenza uniforme e a grana fine e a un programma di riscaldamento attentamente controllato per promuovere una densificazione costante ed uniforme in tutto il pezzo.

In definitiva, padroneggiare la sinterizzazione significa guidare con successo il processo di eliminazione dei pori gestendo attentamente il fenomeno competitivo della crescita dei grani.

Tabella riassuntiva:

| Fattore chiave | Ruolo nell'aumento della densità |

|---|---|

| Riduzione dell'energia superficiale | Forza motrice termodinamica che lega insieme le particelle. |

| Diffusione allo stato solido | Il movimento atomico crea colli tra le particelle, avvicinandole. |

| Controllo della temperatura | Il calore fornisce l'energia di attivazione per la diffusione senza fusione. |

| Dimensione delle particelle | Le particelle più fini hanno un'energia superficiale maggiore, sinterizzando più efficacemente. |

| Tempo e pressione | I parametri ottimizzati assicurano la completa chiusura dei pori prima di una crescita dannosa dei grani. |

Ottieni la massima densità e prestazioni con KINTEK

Stai cercando di ottimizzare il tuo processo di sinterizzazione per ottenere densità, durezza e integrità strutturale superiori del materiale? Il preciso equilibrio tra tempo, temperatura e selezione dei materiali è fondamentale per evitare insidie come la crescita anomala dei grani.

KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo di cui hai bisogno per padroneggiare questo delicato processo. Sia che tu stia lavorando con ceramiche, metalli o altre polveri, la nostra esperienza garantisce che tu abbia gli strumenti giusti per risultati coerenti e di alta qualità.

Lascia che ti aiutiamo a sbloccare il pieno potenziale dei tuoi materiali. Contatta oggi i nostri esperti per discutere le tue specifiche sfide di sinterizzazione e scoprire come le nostre soluzioni possono guidare il tuo successo.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Come contribuisce un sistema di ambiente sotto vuoto alla sinterizzazione per pressatura a caldo di B4C-CeB6? Sblocca la massima densità ceramica

- Quali sono i vantaggi di un forno a pressatura a caldo sottovuoto? Ottenere ceramiche NTC ad alta densità con stabilità superiore.

- Quali funzioni tecniche fornisce un forno di sinterizzazione a pressatura a caldo sottovuoto? Ottimizzare i rivestimenti in lega CoCrFeNi

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022