In breve, i forni industriali utilizzano l'azoto per creare un'atmosfera controllata e priva di ossigeno. Questo ambiente inerte è fondamentale per processi ad alta temperatura come la saldatura, la brasatura e il trattamento termico, poiché previene la reazione chimica distruttiva dell'ossidazione, garantendo la qualità e l'integrità del prodotto finale.

La sfida fondamentale nella produzione ad alta temperatura è che il calore accelera drasticamente l'ossidazione, lo stesso processo che causa la ruggine. L'azoto risolve questo problema spostando l'ossigeno nel forno, avvolgendo efficacemente i componenti in un gas protettivo e non reattivo.

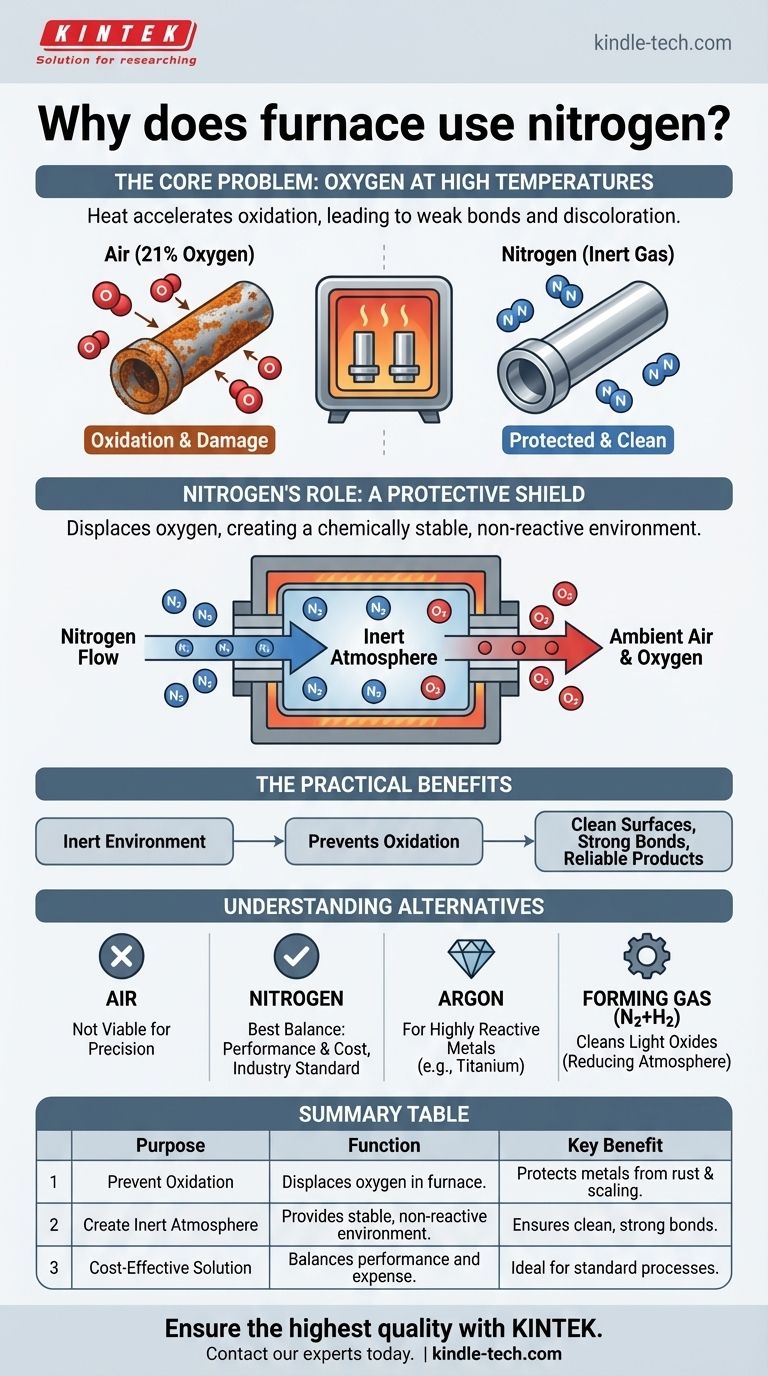

Il Problema Principale: Ossigeno ad Alte Temperature

Per comprendere il ruolo dell'azoto, dobbiamo prima capire il problema che risolve. L'aria normale che respiriamo è una minaccia significativa durante i processi di produzione di precisione che coinvolgono il calore.

Il Calore come Catalizzatore di Danni

Il calore agisce come un potente catalizzatore per le reazioni chimiche. Mentre un pezzo di rame potrebbe impiegare anni per ossidarsi a temperatura ambiente, può sviluppare uno strato di ossido nero in pochi secondi all'interno di un forno caldo esposto all'aria.

L'Impatto Distruttivo dell'Ossidazione

L'ossidazione è la reazione chimica tra un materiale e l'ossigeno. Nelle applicazioni dei forni, questo porta a gravi problemi di qualità, inclusi giunti di saldatura deboli e inaffidabili, scolorimento delle superfici metalliche e alterazione delle proprietà strutturali dei materiali di base.

Questi difetti possono causare guasti catastrofici del prodotto, specialmente in settori ad alta affidabilità come l'aerospaziale, i dispositivi medici e l'elettronica.

Il Ruolo dell'Azoto come Scudo Protettivo

L'introduzione dell'azoto nel forno è una soluzione semplice ma altamente efficace al problema dell'ossidazione. Cambia fondamentalmente l'ambiente chimico in cui avviene il processo.

Il Principio dello Spostamento

Un flusso continuo di gas azoto viene pompato nella camera sigillata del forno. Essendo il componente primario, questo flusso di azoto purifica efficacemente la camera, spingendo fuori l'aria ambiente e, cosa più importante, il suo contenuto di ossigeno del 21%.

Creazione di un'Atmosfera "Inerte"

L'azoto è un gas largamente inerte, il che significa che è chimicamente stabile e non reagisce facilmente con altri elementi, anche ad alte temperature. Creando un'atmosfera composta quasi interamente da azoto, si rimuove il reagente ossigeno dall'equazione.

Questo ambiente inerte permette alla saldatura di fluire in modo pulito e ai metalli di essere trattati senza formare strati di ossido indesiderati sulle loro superfici.

I Benefici Pratici

Il risultato è un processo di produzione più robusto e affidabile. I componenti emergono dal forno puliti, con legami metallurgici forti e perfettamente formati e le precise caratteristiche del materiale previste dal progetto.

Comprendere i Compromessi e le Alternative

Sebbene l'azoto sia la scelta più comune, è essenziale capire perché e riconoscere le sue alternative per applicazioni specifiche.

Perché non usare semplicemente l'aria?

L'uso dell'aria ambiente è praticabile solo per i processi di riscaldamento più rudimentali in cui la finitura superficiale e l'integrità del legame non sono preoccupazioni critiche. Per qualsiasi applicazione di precisione, l'ossigeno nell'aria è un contaminante inaccettabile.

Azoto vs. Altre Atmosfere

L'azoto è il cavallo di battaglia dell'industria perché offre il miglior equilibrio tra prestazioni e costi. È molto più economico dell'Argon, un gas più veramente inerte che è riservato a metalli altamente sensibili e reattivi come il titanio.

Per le applicazioni che richiedono la rimozione attiva di ossidi superficiali leggeri, viene utilizzato un gas di formatura (tipicamente una miscela di 95% azoto e 5% idrogeno). L'idrogeno crea un'atmosfera "riducente" che inverte chimicamente l'ossidazione leggera, ma è più complessa e costosa da gestire.

Il Fattore Purezza

L'efficacia dell'atmosfera di azoto dipende dalla sua purezza. Per applicazioni standard, un basso livello di ossigeno residuo potrebbe essere accettabile. Per l'elettronica di fascia alta, è richiesto azoto con un contenuto di ossigeno estremamente basso, misurato in parti per milione (PPM), per garantire un risultato impeccabile.

Fare la Scelta Giusta per il Tuo Processo

La selezione della corretta atmosfera del forno è una decisione critica che influisce direttamente sulla qualità, affidabilità e costo del prodotto.

- Se il tuo obiettivo principale è la saldatura o la brasatura standard di metalli comuni (rame, acciaio): L'azoto è lo standard industriale, offrendo la soluzione più economica per prevenire l'ossidazione.

- Se stai lavorando con metalli altamente reattivi o esotici (titanio, magnesio): È necessario un gas più inerte come l'Argon per prevenire qualsiasi potenziale reazione con il gas di processo stesso.

- Se il tuo processo richiede la pulizia di ossidi minori preesistenti: Un'atmosfera riducente con una miscela di idrogeno (gas di formatura) è la scelta appropriata per le sue proprietà di pulizia attiva.

In definitiva, il controllo dell'atmosfera del forno consiste nell'assumere il comando diretto dell'ambiente chimico per garantire la ripetibilità del processo e la qualità finale del prodotto.

Tabella Riepilogativa:

| Scopo | Funzione | Beneficio Chiave |

|---|---|---|

| Prevenire l'Ossidazione | Sposta l'ossigeno nella camera del forno. | Protegge i metalli dalla ruggine e dalla formazione di scaglie ad alte temperature. |

| Creare Atmosfera Inerte | Fornisce un ambiente chimicamente stabile e non reattivo. | Garantisce legami metallurgici puliti e forti e proprietà precise del materiale. |

| Soluzione Conveniente | Bilancia prestazioni e costi rispetto all'argon o alle miscele di idrogeno. | Ideale per processi standard su metalli comuni come rame e acciaio. |

Garantisci la massima qualità per i processi termici del tuo laboratorio con KINTEK.

La nostra esperienza in attrezzature e materiali di consumo da laboratorio significa che possiamo fornire le giuste soluzioni per forni e sistemi di controllo dell'atmosfera per le tue applicazioni specifiche, sia che tu stia lavorando con metalli standard o materiali altamente reattivi. Previeni l'ossidazione e garantisci la ripetibilità del processo con attrezzature progettate per precisione e affidabilità.

Contatta i nostri esperti oggi stesso per discutere come possiamo migliorare le capacità del tuo laboratorio e proteggere i tuoi preziosi campioni.

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Qual è lo scopo dell'atmosfera inerte? Una guida per proteggere i tuoi materiali e processi

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio

- Cos'è una condizione inerte? Una guida per prevenire incendi ed esplosioni

- Cos'è un trattamento termico in atmosfera inerte? Proteggi i tuoi metalli da ossidazione e decarburazione