Strettamente parlando, l'evaporazione non ha bisogno di un vuoto. Tuttavia, per i processi altamente tecnici e industriali, la creazione di un vuoto è essenziale per controllare il processo. Risolve due problemi distinti: abbassa drasticamente il punto di ebollizione dei liquidi e rimuove i gas atmosferici che interferiscono con le particelle di vapore che viaggiano da una sorgente a un bersaglio.

La ragione fondamentale per utilizzare un vuoto nell'evaporazione è ottenere un controllo preciso sul cambiamento di stato di un materiale. Un vuoto rimuove la pressione atmosferica, il che consente ai liquidi di bollire a temperature molto più basse e sicure o assicura che le particelle vaporizzate possano viaggiare indisturbate per formare un rivestimento puro e di alta qualità.

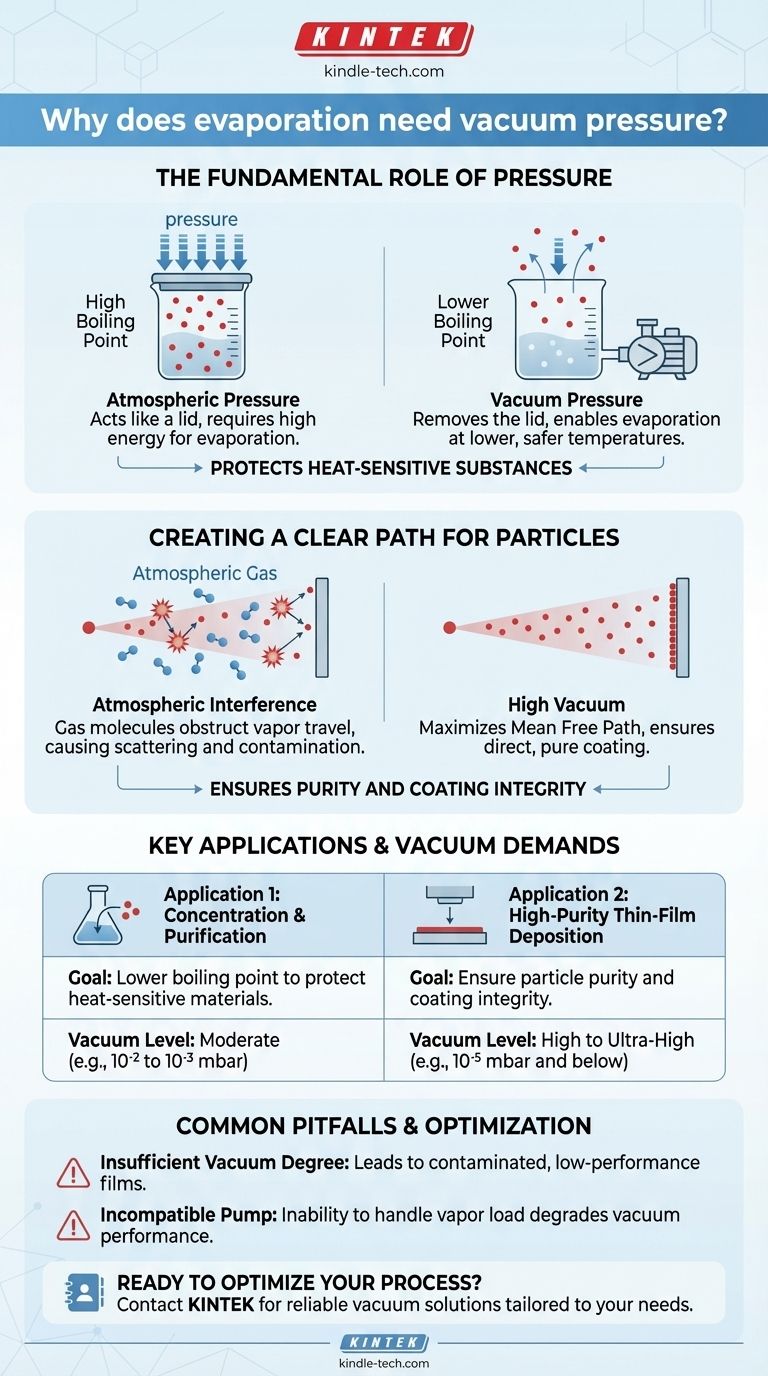

Il Ruolo Fondamentale della Pressione

Per comprendere la necessità di un vuoto, dobbiamo prima capire il ruolo dell'aria che ci circonda. L'atmosfera esercita una pressione costante su tutto, inclusa la superficie dei liquidi.

Abbassare il Punto di Ebollizione

La pressione atmosferica agisce come un coperchio su una pentola, rendendo più difficile per le molecole di liquido fuoriuscire e trasformarsi in gas.

Utilizzando una pompa per vuoto per rimuovere l'aria, rimuoviamo efficacemente quel coperchio. Con meno pressione che le trattiene, le molecole di liquido possono fuoriuscire in una fase di vapore utilizzando molta meno energia, il che significa a una temperatura molto più bassa.

Questo principio è fondamentale in processi come l'evaporazione rotante o il trattamento delle acque reflue, dove l'obiettivo è evaporare un solvente (come l'acqua) senza danneggiare o degradare la sostanza termosensibile disciolta al suo interno.

Creare un Percorso Libero per le Particelle

In altre applicazioni, come la deposizione fisica da fase vapore (PVD), l'obiettivo non è far bollire un liquido sfuso, ma depositare un film microscopico e ad alta purezza su una superficie (un substrato).

In questo contesto, le molecole d'aria tra la sorgente di evaporazione e il substrato sono ostacoli. Le particelle di materiale vaporizzato collideranno con azoto, ossigeno e altre molecole di gas, disperdendole e impedendo loro di raggiungere il bersaglio in modo pulito.

Peggio ancora, questi gas atmosferici possono reagire con il vapore, introducendo impurità che contaminano il film finale e ne degradano la qualità. Un vuoto elevato (come 10⁻⁶ Torr) crea un cammino libero medio estremamente lungo, ovvero la distanza media che una particella può percorrere prima di colpire qualcos'altro, assicurando un viaggio diretto e ininterrotto verso il substrato.

Applicazioni Chiave e le Loro Esigenze di Vuoto

La ragione per cui si usa il vuoto determina il livello di vuoto richiesto. Le due applicazioni principali lo dimostrano chiaramente.

Applicazione 1: Concentrazione e Purificazione

In questo scenario, l'obiettivo è separare un solvente liquido da un solido disciolto o da un liquido meno volatile. Ciò è comune nella purificazione chimica e nella concentrazione delle acque reflue.

Qui, il compito principale del vuoto è abbassare il punto di ebollizione. Un vuoto di grado relativamente basso è spesso sufficiente per ottenere la riduzione di temperatura desiderata, proteggendo l'integrità della sostanza target.

Applicazione 2: Deposizione di Film Sottili ad Alta Purezza

Questo processo viene utilizzato per creare componenti per l'elettronica, l'ottica e i dispositivi medici, come gli strati in uno schermo OLED.

Gli obiettivi principali sono la purezza e l'integrità strutturale. Il vuoto deve rimuovere virtualmente tutte le molecole di gas di fondo per prevenire la dispersione e la contaminazione. Ciò richiede un vuoto alto o ultra-alto (pressioni di 10⁻⁵ mbar o inferiori) per garantire che gli atomi depositati arrivino incontaminati e formino un rivestimento stabile e di alta qualità.

Errori Comuni e Considerazioni

Applicare semplicemente un vuoto non è sufficiente; la qualità e la stabilità di tale vuoto determinano il successo del processo.

Il Grado di Vuoto è Cruciale

Il livello di vuoto richiesto è direttamente collegato al risultato desiderato. L'utilizzo di un vuoto insufficiente per un processo PVD comporterà un film contaminato e di bassa prestazione. Un vuoto di 6 x 10⁻² Pa potrebbe essere un punto di partenza minimo, ma le applicazioni high-tech richiedono pressioni di molti ordini di grandezza inferiori.

Non Tutte le Pompe Sono Uguali

La pompa per vuoto deve essere in grado di gestire i vapori condensabili che sta contribuendo a creare. Se la pompa non riesce a gestire questo carico di vapore, le sue prestazioni degraderanno, causando un calo del livello di vuoto e compromettendo l'intero processo.

Come Applicare Ciò al Tuo Obiettivo

L'approccio corretto dipende interamente da ciò che stai cercando di ottenere con l'evaporazione.

- Se il tuo obiettivo principale è separare un composto termosensibile da un solvente: Il tuo obiettivo è abbassare il punto di ebollizione, quindi una pompa che raggiunge un vuoto moderato e stabile è il tuo strumento più efficace.

- Se il tuo obiettivo principale è depositare un rivestimento ad alta purezza: Il tuo obiettivo è massimizzare il cammino libero medio ed eliminare i contaminanti, il che richiede un sistema ad alto vuoto progettato per la purezza.

Comprendere questi principi fondamentali ti permette di andare oltre il semplice utilizzo di un vuoto e di iniziare a usarlo come strumento di precisione per il controllo dei materiali.

Tabella Riassuntiva:

| Applicazione | Obiettivo Principale | Livello di Vuoto Richiesto |

|---|---|---|

| Concentrazione e Purificazione | Abbassare il punto di ebollizione per proteggere i materiali termosensibili | Moderato (es. da 10⁻² a 10⁻³ mbar) |

| Deposizione di Film Sottili (PVD) | Garantire la purezza delle particelle e l'integrità del rivestimento | Alto o Ultra-Alto (es. 10⁻⁵ mbar e inferiori) |

Pronto a Ottimizzare il Tuo Processo di Evaporazione?

Sia che tu stia concentrando composti termosensibili o depositando rivestimenti ad alta purezza, il sistema di vuoto giusto è fondamentale per il tuo successo. KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, fornendo soluzioni affidabili su misura per le esigenze specifiche del tuo laboratorio.

I nostri esperti possono aiutarti a selezionare la pompa per vuoto e il sistema ideali per garantire un controllo preciso della temperatura, eliminare la contaminazione e ottenere risultati superiori nelle tue applicazioni.

Contatta KINTEK oggi stesso per discutere le tue esigenze e scoprire come la nostra esperienza può migliorare l'efficienza e la qualità della produzione del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Quale ruolo svolge un forno di sinterizzazione a pressatura a caldo sottovuoto nella fabbricazione di leghe CuCrFeMnNi? Ottenere alta purezza

- Qual è lo scopo dei protocolli di riscaldamento e mantenimento a fasi nei forni ad alta temperatura? Migliorare la purezza del vetro

- Perché il controllo della pressione ad alta precisione è essenziale per un forno di pressatura a caldo sotto vuoto? Chiave per la sinterizzazione del nitruro di alluminio.

- Quali sono i vantaggi di un forno a pressa a caldo sottovuoto? Legame superiore per compositi diamante/alluminio

- Qual è il ruolo di un forno a pressatura a caldo sottovuoto nella sinterizzazione di Fe-Cu-Ni-Sn-VN? Aumenta la densità e la resistenza all'usura