In sintesi, la sinterizzazione a pressione è una tecnica di lavorazione dei materiali che combina alta temperatura con pressione meccanica esterna per trasformare una polvere in un oggetto solido e denso. A differenza della sinterizzazione convenzionale che si basa solo sul calore, l'aggiunta di pressione forza fisicamente le particelle di polvere l'una contro l'altra, accelerando drasticamente il processo di densificazione e migliorando le proprietà del materiale finale.

Lo scopo principale dell'uso della pressione nella sinterizzazione è ottenere un prodotto finale più denso e resistente a temperature più basse e in meno tempo di quanto sia possibile con il solo calore. Supera le limitazioni naturali della diffusione atomica eliminando fisicamente gli spazi vuoti tra le particelle di polvere.

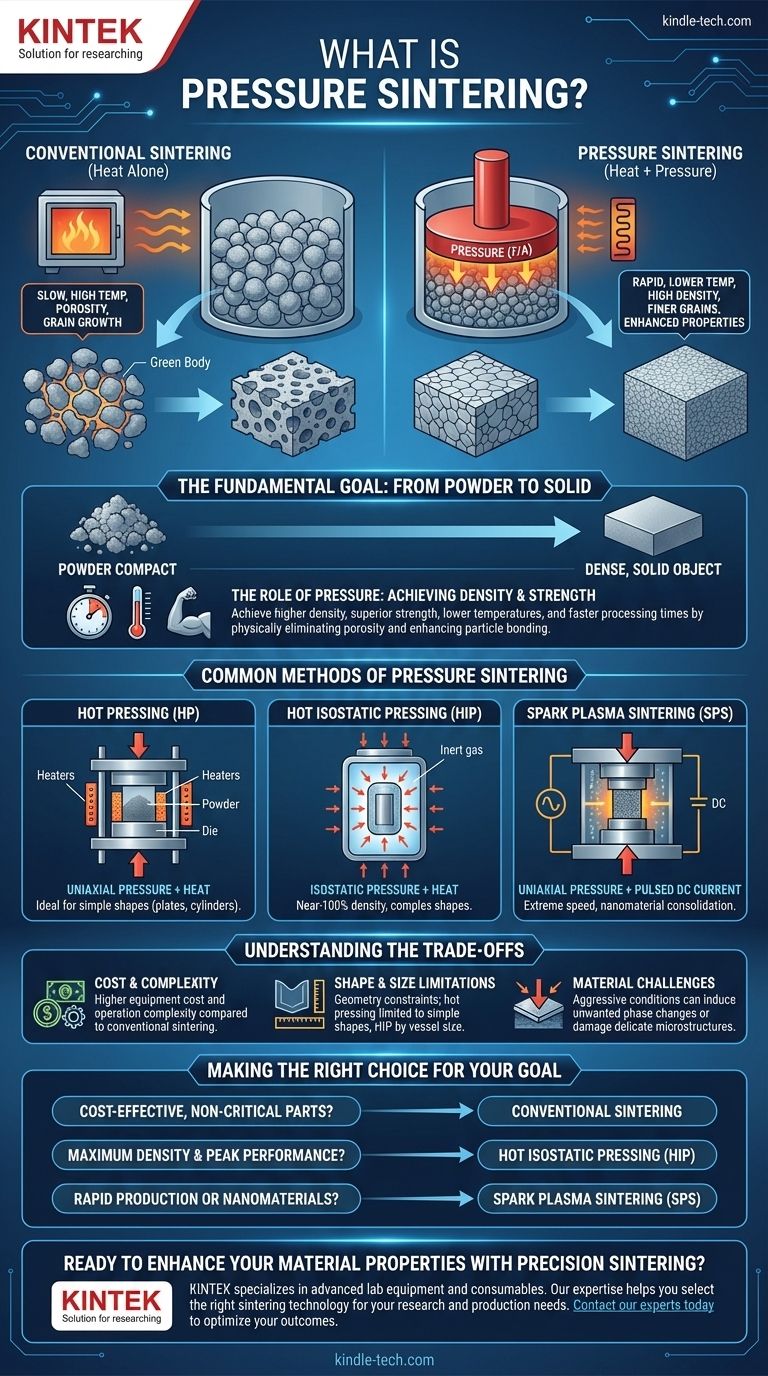

L'Obiettivo Fondamentale: Dalla Polvere al Solido

Cos'è la Sinterizzazione Convenzionale?

La sinterizzazione convenzionale, o senza pressione, comporta il riscaldamento di una polvere compattata (nota come "corpo verde") a una temperatura elevata, tipicamente al di sotto del suo punto di fusione. A questa temperatura, gli atomi diffondono lentamente attraverso i confini delle particelle, facendole fondere insieme e riducendo gradualmente lo spazio vuoto, o porosità, all'interno del materiale.

Il Problema con il Solo Calore

Affidarsi esclusivamente alla diffusione guidata dal calore è spesso lento e inefficiente. Per raggiungere un'alta densità, sono necessarie temperature estremamente elevate e lunghi tempi di lavorazione. Questa elevata esposizione termica porta spesso a un'indesiderata crescita del grano, dove cristalli più piccoli si fondono in cristalli più grandi, il che può indebolire significativamente il materiale finale.

Come l'Aggiunta di Pressione Cambia le Regole del Gioco

Il Ruolo della Pressione

La pressione è definita come una forza applicata su un'area specifica (P = F/A). Nella sinterizzazione a pressione, questa forza viene applicata esternamente al compatto di polvere. Questa forza meccanica non attende che si verifichi una lenta diffusione atomica.

Densificazione Migliorata

La pressione applicata fornisce una forza motrice aggiuntiva per la densificazione. Forza attivamente le particelle ad avvicinarsi, migliora la deformazione plastica nei punti di contatto delle particelle e chiude fisicamente i pori che il solo calore fatica a eliminare. Ciò si traduce in una struttura del materiale molto più densa e uniforme.

Temperature Più Basse e Grani Più Fini

Poiché la pressione fornisce un potente meccanismo per la densificazione, il processo non ha più bisogno di fare così tanto affidamento sulle alte temperature. La sinterizzazione può essere eseguita a una temperatura più bassa, il che è fondamentale per sopprimere la crescita del grano. Il risultato è un materiale con una microstruttura a grana fine, che tipicamente si traduce in proprietà meccaniche superiori come durezza e resistenza.

Metodi Comuni di Sinterizzazione a Pressione

Pressatura a Caldo (HP)

Nella pressatura a caldo, una polvere viene posta in uno stampo e la pressione viene applicata lungo un singolo asse (pressione uniassiale) mentre viene riscaldata. Questo è un metodo relativamente semplice, ideale per produrre forme semplici e dense come piastre o cilindri.

Pressatura Isostatica a Caldo (HIP)

La pressatura isostatica a caldo colloca un componente in un forno ad alta temperatura che è anche un recipiente ad alta pressione. Un gas inerte, come l'argon, viene utilizzato per applicare una pressione uniforme e uguale da tutte le direzioni (pressione isostatica). Questo metodo è eccezionalmente efficace nell'eliminare qualsiasi porosità interna residua ed è utilizzato per creare forme altamente complesse con una densità prossima al 100%.

Sinterizzazione al Plasma a Scintilla (SPS)

Conosciuta anche come Field Assisted Sintering Technology (FAST), questa tecnica avanzata fa passare una corrente elettrica pulsata in corrente continua direttamente attraverso la polvere e lo stampo. Ciò crea un riscaldamento rapido e localizzato sulle superfici delle particelle mentre viene applicata una pressione uniassiale. L'SPS è estremamente veloce e altamente efficace nel consolidare i nanomateriali senza causare la crescita del grano.

Comprendere i Compromessi

Costi e Complessità delle Attrezzature Aumentati

Lo svantaggio principale della sinterizzazione a pressione è il costo e la complessità delle attrezzature. Un'unità di pressatura a caldo o HIP è significativamente più costosa da acquistare, utilizzare e mantenere rispetto a un forno convenzionale.

Limitazioni di Forma e Dimensione

Sebbene efficaci, i metodi assistiti dalla pressione presentano vincoli geometrici. La pressatura a caldo è generalmente limitata a forme semplici che possono essere facilmente espulse da uno stampo. Anche la HIP è limitata dalle dimensioni interne del recipiente a pressione.

Sfide nella Lavorazione dei Materiali

La combinazione di alta pressione e temperatura può essere troppo aggressiva per alcuni materiali. Può indurre trasformazioni di fase indesiderate o danneggiare microstrutture delicate se i parametri di processo non sono controllati con precisione.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua scelta tra sinterizzazione senza pressione e assistita dalla pressione dipende interamente dalle prestazioni richieste e dai vincoli di costo per il tuo componente.

- Se il tuo obiettivo principale è l'efficacia in termini di costi per parti non critiche: La sinterizzazione convenzionale, senza pressione, è spesso sufficiente e significativamente più economica.

- Se il tuo obiettivo principale è la massima densità e le massime prestazioni meccaniche: La pressatura isostatica a caldo (HIP) è lo standard di riferimento per la creazione di componenti quasi perfetti e ad alta resistenza.

- Se il tuo obiettivo principale è la produzione rapida o il consolidamento di nanomateriali: La sinterizzazione al plasma a scintilla (SPS) offre velocità e controllo ineguagliabili sulla microstruttura finale.

Comprendendo l'interazione tra calore e pressione, puoi selezionare il percorso di produzione preciso per ottenere le proprietà del materiale desiderate.

Tabella Riassuntiva:

| Metodo | Tipo di Pressione | Vantaggio Chiave | Ideale Per |

|---|---|---|---|

| Pressatura a Caldo (HP) | Uniassiale | Semplice, conveniente | Forme semplici (piastre, cilindri) |

| Pressatura Isostatica a Caldo (HIP) | Isostatica (tutte le direzioni) | Densità quasi al 100%, forme complesse | Componenti ad alte prestazioni, critici |

| Sinterizzazione al Plasma a Scintilla (SPS) | Uniassiale + Corrente Elettrica | Velocità estrema, consolidamento di nanomateriali | Produzione rapida, materiali avanzati |

Pronto a migliorare le proprietà dei tuoi materiali con la sinterizzazione di precisione?

In KINTEK, siamo specializzati in attrezzature e materiali di consumo avanzati per la lavorazione dei materiali. Che tu abbia bisogno di raggiungere la massima densità con HIP, una produzione rapida con SPS o soluzioni convenienti con la pressatura a caldo, la nostra esperienza può aiutarti a selezionare la tecnologia giusta per le esigenze specifiche del tuo laboratorio.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni di sinterizzazione possono ottimizzare i tuoi risultati di ricerca e produzione.

Guida Visiva

Prodotti correlati

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Come una fornace di pressatura a caldo sottovuoto facilita la densificazione delle ceramiche scintillatrici di Eu:Y2O3?

- Perché è necessario mantenere un alto vuoto in un forno a pressatura a caldo? Garantire legami resistenti tra Cu-2Ni-7Sn e acciaio 45

- Cosa fa la pressatura a caldo? Trasformare i materiali con densificazione ad alta temperatura e alta pressione

- In che modo la fase di degasaggio in una pressa a caldo sotto vuoto (VHP) ottimizza le prestazioni del composito diamante/alluminio?

- Qual è la differenza tra pressatura a caldo e pressatura a freddo in metallurgia? Scegli il processo giusto per il tuo pezzo