Lo stampaggio a caldo è un processo di produzione che utilizza alte temperature e una significativa pressione unidirezionale per formare una parte solida densificata da una polvere o un preformato. Il materiale viene posizionato all'interno di una cavità dello stampo riscaldata, e un pistone o una piastra applica forza, compattando e riscaldando simultaneamente il materiale fino a quando si consolida in una forma densa e solida.

Lo scopo centrale della pressatura a caldo è quello di ottenere una densità e proprietà meccaniche superiori del materiale, in particolare per ceramiche avanzate, compositi e altri materiali difficili da lavorare utilizzando tecniche convenzionali di sinterizzazione o fusione.

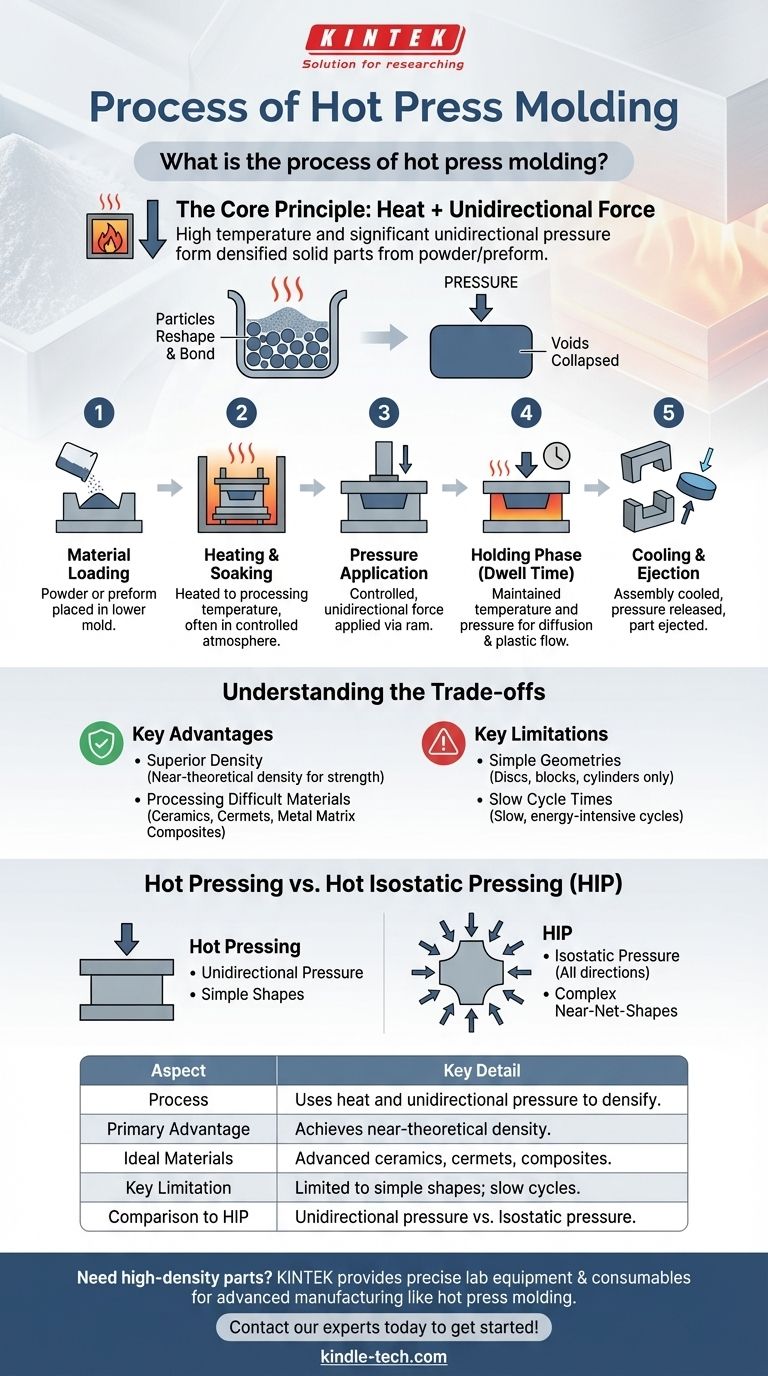

Il Principio Fondamentale: Calore + Forza Unidirezionale

La pressatura a caldo si basa fondamentalmente sull'effetto sinergico di alta temperatura e pressione direzionale per trasformare la polvere sfusa in un oggetto solido con porosità minima.

Il Ruolo del Calore

Il calore è il fattore abilitante critico nel processo. L'aumento della temperatura del materiale ne abbassa la resistenza allo snervamento e la resistenza alla deformazione, rendendo più facile per le particelle rimodellarsi e legarsi. Accelera anche la diffusione atomica, che è il meccanismo primario per eliminare i pori finali.

Il Ruolo della Pressione

Mentre il calore rende il materiale malleabile, la pressione unidirezionale fornisce la forza motrice. Questa forza applicata spinge le particelle a stretto contatto, collassa i vuoti e conforma il materiale alla forma precisa della cavità dello stampo.

Una Ripartizione Passo-Passo del Processo

Il ciclo di pressatura a caldo è una sequenza attentamente controllata progettata per ottenere la completa densificazione e la forma finale desiderata.

1. Caricamento del Materiale

Il processo inizia posizionando il materiale di partenza, tipicamente una polvere fine o una forma pre-compattata chiamata "preformato", nella parte inferiore dello stampo o della matrice.

2. Riscaldamento e Mantenimento

L'intero gruppo dello stampo viene riscaldato a una specifica temperatura di processo. Questo viene spesso fatto all'interno di un'atmosfera controllata o di un forno a vuoto per prevenire l'ossidazione del materiale e degli utensili, che sono spesso fatti di grafite.

3. Applicazione della Pressione

Una volta raggiunta la temperatura target, una pressa idraulica o meccanica applica una forza controllata e unidirezionale tramite un pistone o un punzone. Questa pressione viene mantenuta durante tutta la fase di consolidamento.

4. Fase di Mantenimento (Tempo di Sosta)

Il materiale viene mantenuto a temperatura e pressione massime per una durata specifica. Questo "tempo di sosta" consente il flusso plastico e la diffusione, chiudendo ogni porosità residua e garantendo una parte uniformemente densa.

5. Raffreddamento ed Espulsione

Dopo la fase di mantenimento, l'assemblaggio viene raffreddato in modo controllato. Una volta che è sufficientemente freddo per essere stabile, la pressione viene rilasciata, lo stampo viene aperto e la parte finita viene espulsa.

Comprendere i Compromessi

La pressatura a caldo è una tecnica potente ma specializzata. I suoi vantaggi nella qualità del materiale comportano significative limitazioni in termini di velocità e complessità geometrica.

Vantaggio Chiave: Densità Superiore

La ragione principale per utilizzare la pressatura a caldo è ottenere una densità quasi teorica. Ciò si traduce in parti con eccezionale resistenza meccanica, durezza e prestazioni, il che è fondamentale per applicazioni esigenti come armature o utensili da taglio.

Vantaggio Chiave: Lavorazione di Materiali Difficili

Questo metodo è ideale per ceramiche non ossidiche (come il carburo di silicio), cermet e alcuni compositi a matrice metallica che non sinterizzano bene solo con il calore.

Limitazione Chiave: Geometrie Semplici

Poiché la pressione viene applicata in una sola direzione, la pressatura a caldo è limitata alla produzione di forme relativamente semplici come dischi, blocchi e cilindri. Caratteristiche complesse come sottosquadri o cavità interne non sono possibili.

Limitazione Chiave: Tempi di Ciclo Lenti

I necessari cicli di riscaldamento, mantenimento e raffreddamento rendono la pressatura a caldo un processo lento e ad alta intensità energetica. Ciò lo rende inadatto per la produzione ad alto volume e contribuisce a un costo per pezzo più elevato.

Pressatura a Caldo vs. Pressatura Isostatica a Caldo (HIP)

È fondamentale distinguere la pressatura a caldo da un processo correlato, la Pressatura Isostatica a Caldo (HIP), poiché servono a scopi diversi. Il riferimento fornito sembra descrivere la HIP.

Direzione della Pressione

La pressatura a caldo utilizza una pressione unidirezionale da un pistone. La pressatura isostatica a caldo utilizza un gas inerte (come l'argon) per applicare una pressione isostatica (uguale da tutte le direzioni) alla parte.

Attrezzatura e Capacità di Forma

La pressatura a caldo richiede uno stampo rigido che definisce la forma finale della parte, limitando la complessità. La HIP posiziona la parte in un recipiente a pressione, consentendo la densificazione di componenti molto più complessi, quasi a forma finita.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del giusto processo di consolidamento termico dipende interamente dal tuo materiale e dai requisiti della parte finale.

- Se il tuo obiettivo principale è raggiungere la massima densità in una forma semplice (ad esempio, un bersaglio ceramico): La pressatura a caldo è una scelta diretta, affidabile ed efficace.

- Se il tuo obiettivo principale è densificare una parte complessa e preformata (ad esempio, una fusione aerospaziale): La Pressatura Isostatica a Caldo (HIP) è la tecnologia superiore.

- Se il tuo obiettivo principale è la produzione ad alto volume di parti polimeriche o metalliche: Metodi molto più veloci come lo stampaggio a iniezione o la compattazione e sinterizzazione convenzionale sono più economici.

In definitiva, la pressatura a caldo è uno strumento di precisione per la creazione di materiali ad alte prestazioni dove la densità finale e le proprietà meccaniche sono più importanti della velocità di produzione o della complessità geometrica.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Processo | Utilizza calore e pressione unidirezionale per densificare polvere/preformato. |

| Vantaggio Primario | Raggiunge una densità quasi teorica per proprietà meccaniche superiori. |

| Materiali Ideali | Ceramiche avanzate (es. carburo di silicio), cermet, compositi a matrice metallica. |

| Limitazione Chiave | Limitato a forme semplici (dischi, blocchi); tempi di ciclo lenti. |

| Confronto con HIP | Pressione unidirezionale vs. pressione isostatica (su tutti i lati). |

Hai bisogno di creare parti ceramiche o composite ad alta densità con proprietà meccaniche superiori?

In KINTEK, siamo specializzati nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo necessari per processi di produzione avanzati come lo stampaggio a caldo. La nostra esperienza ti garantisce di avere gli strumenti giusti per ottenere una densità e prestazioni ottimali del materiale per la tua specifica applicazione.

Discutiamo i requisiti del tuo progetto e troviamo la soluzione perfetta per le tue esigenze di laboratorio.

Contatta i nostri esperti oggi per iniziare!

Guida Visiva

Prodotti correlati

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto? Raggiungere il 98,9% di densità in ceramiche laminate Al2O3-TiC

- Perché un sistema di controllo della temperatura ad alta precisione in un forno a pressa a caldo sottovuoto è fondamentale? Sintesi perfetta di Cu-Ti3SiC2

- In che modo l'applicazione di una pressione assiale di 25 MPa in un forno di sinterizzazione sottovuoto a caldo apporta benefici ai compositi a base di NiCr?

- Come influisce il sistema di controllo della pressione di un forno a pressa a caldo sottovuoto sulle reazioni solido-solido TiAl4822/Ti6Al4V?

- Come l'ambiente sottovuoto all'interno di un forno di pressatura a caldo protegge il SiCf/Ti-43Al-9V? Garantire l'integrità del composito