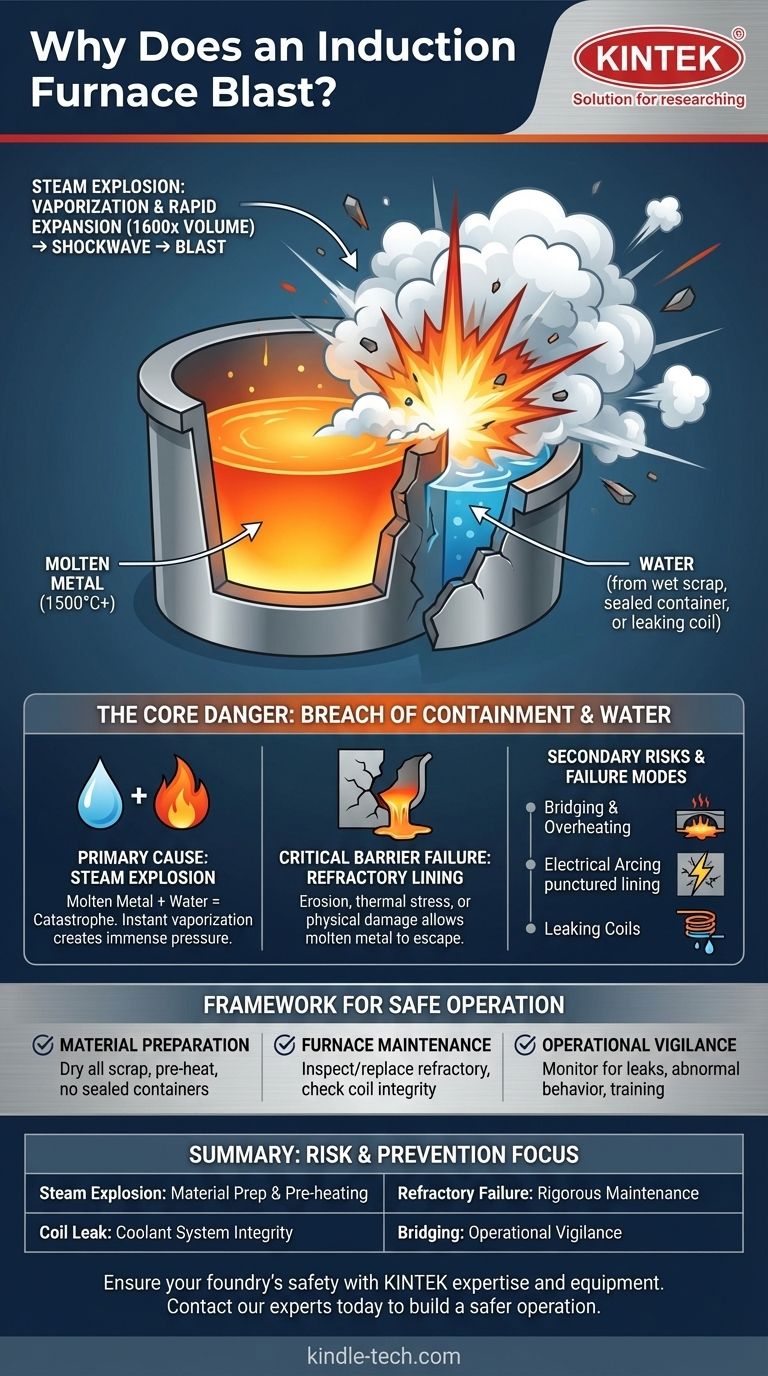

In sostanza, un forno a induzione "esplode" a causa di un evento di pressione catastrofico e quasi istantaneo. La causa più comune e violenta non è un guasto elettrico, ma un'esplosione di vapore, che si verifica quando il metallo fuso surriscaldato entra in contatto con l'acqua. Questo contatto vaporizza istantaneamente l'acqua, facendola espandere a oltre 1.600 volte il suo volume originale, creando un'onda d'urto che distrugge la struttura del forno.

Il pericolo fondamentale in un forno a induzione non è il processo di induzione in sé, ma una violazione del contenimento. Quando il rivestimento refrattario protettivo cede, consente al metallo fuso di interagire con elementi esterni—il più pericoloso, l'acqua—portando a una violenta reazione fisica, non chimica o elettrica.

Come un forno a induzione prepara il terreno

Per comprendere il guasto, dobbiamo prima comprendere il normale funzionamento. Un forno a induzione è uno strumento incredibilmente potente che utilizza la fisica fondamentale per fondere il metallo senza fiamma diretta.

Il principio dell'induzione

Una grande bobina di rame raffreddata ad acqua circonda un contenitore non conduttivo, chiamato crogiolo. Quando una potente corrente alternata viene fatta passare attraverso questa bobina, genera un campo magnetico forte e rapidamente variabile. Questo campo magnetico induce potenti correnti elettriche (correnti parassite) all'interno del rottame metallico all'interno del crogiolo. La resistenza naturale del metallo a queste correnti genera un calore immenso, facendolo fondere.

Il crogiolo: la barriera critica

Il crogiolo, che contiene il metallo fuso, è realizzato in un materiale refrattario. Questo materiale è progettato per essere un cattivo conduttore elettrico pur essendo in grado di resistere a temperature estreme. È la barriera di sicurezza più importante, mantenendo il metallo liquido surriscaldato separato dal mondo esterno, in particolare dalle bobine di induzione raffreddate ad acqua.

La causa principale delle esplosioni: l'acqua

La stragrande maggioranza degli incidenti violenti nei forni sono esplosioni di vapore. L'energia rilasciata è immensa e si verifica più velocemente di quanto qualsiasi sistema possa gestire.

Metallo fuso + Acqua = Catastrofe

L'acqua bolle a 100°C (212°F). L'acciaio o il ferro fuso sono spesso al di sopra di 1.500°C (2.750°F). Quando questo liquido incredibilmente caldo avvolge una piccola quantità d'acqua, trasferisce la sua energia termica quasi istantaneamente. L'acqua non bolle; si trasforma in vapore in una frazione di secondo.

La fisica di un'esplosione di vapore

Questo rapido cambiamento di fase da liquido a gas crea un massiccio aumento di volume. Un singolo litro d'acqua può espandersi in oltre 1.600 litri di vapore. Quando ciò accade in uno spazio confinato o semi-confinato, genera un'onda di pressione identica a un'esplosione convenzionale, espellendo metallo fuso e distruggendo le attrezzature.

Fonti comuni di contaminazione da acqua

Prevenire un'esplosione significa controllare l'acqua. Le fonti più comuni includono:

- Rottami bagnati: I rottami metallici immagazzinati all'aperto possono contenere pioggia, neve o ghiaccio.

- Contenitori sigillati: Tubi sigillati o recipienti cavi nei rottami possono contenere umidità intrappolata, trasformandoli in vere e proprie bombe quando riscaldati.

- Bobine che perdono: Le bobine di induzione stesse sono raffreddate da acqua circolante. Una piccola perdita da una bobina può introdurre acqua direttamente in un crogiolo compromesso, creando lo scenario più pericoloso possibile.

Comprendere i rischi secondari e le modalità di guasto

Sebbene il vapore sia il principale colpevole, altri fattori possono portare al guasto del forno, spesso creando le condizioni per un'esplosione di vapore.

Guasto del rivestimento refrattario

Il rivestimento refrattario del crogiolo è il punto debole del forno. Si erode nel tempo a causa dello stress termico, delle reazioni chimiche con la fusione e dell'abrasione fisica. Se non viene monitorato e sostituito, può verificarsi una crepa o una rottura completa. Ciò consente al metallo fuso di fuoriuscire dal crogiolo e di entrare in contatto con le bobine di rame raffreddate ad acqua, innescando un'esplosione di vapore garantita.

Formazione di ponti e surriscaldamento

Se il rottame metallico forma un "ponte" sopra il bagno fuso sottostante, la parte inferiore può surriscaldarsi in modo significativo mentre la parte superiore rimane solida. Quando il ponte finalmente crolla, può causare uno schizzo violento di metallo surriscaldato, che può danneggiare il refrattario e potenzialmente trovare una via per l'acqua.

Arco elettrico

Un grave guasto elettrico, come un arco dalla bobina alla carica metallica, può perforare il rivestimento refrattario. Ciò fornisce un percorso diretto per la fuoriuscita del metallo fuso, portando allo stesso esito catastrofico se trova l'acqua.

Un quadro per un funzionamento sicuro

Comprendere queste modalità di guasto è la chiave per la prevenzione. L'attenzione deve essere sempre rivolta al mantenimento del contenimento e all'eliminazione dell'acqua.

- Se il tuo obiettivo principale è la preparazione del materiale: La tua priorità assoluta è garantire che tutti i rottami siano asciutti. Implementa protocolli di preriscaldamento obbligatori per eliminare qualsiasi umidità prima di caricare il forno.

- Se il tuo obiettivo principale è la manutenzione del forno: Il tuo obiettivo è garantire l'integrità del crogiolo. Rispetta un programma rigoroso per l'ispezione, la riparazione e la sostituzione del rivestimento refrattario e per il controllo delle bobine di raffreddamento per eventuali segni di perdite.

- Se il tuo obiettivo principale sono le operazioni quotidiane: La tua responsabilità è la vigilanza. Non caricare mai contenitori sigillati e sii sempre addestrato a riconoscere i segni di una perdita d'acqua o di un comportamento anomalo del forno.

Trattando il forno a induzione come un sistema in cui il contenimento è fondamentale, puoi mitigare i rischi e farlo funzionare con fiducia.

Tabella riassuntiva:

| Causa principale dell'esplosione | Fattori di rischio chiave | Focus critico sulla prevenzione |

|---|---|---|

| Esplosione di vapore | Rottami bagnati, Contenitori sigillati | Preparazione del materiale e preriscaldamento |

| Guasto del rivestimento refrattario | Erosione del rivestimento, Crepe | Programma rigoroso di manutenzione e ispezione |

| Perdita della bobina raffreddata ad acqua | Danneggiamento della bobina, Corrosione | Controlli di integrità del sistema di raffreddamento |

| Formazione di ponti e surriscaldamento | Scarse pratiche di caricamento dei rottami | Vigilanza operativa e formazione |

Garantisci la sicurezza e l'integrità operativa della tua fonderia. Il guasto catastrofico di un forno a induzione è prevenibile con la giusta esperienza e attrezzatura. KINTEK è specializzata in attrezzature da laboratorio e fonderia, offrendo crogioli, materiali refrattari e soluzioni di sicurezza progettate per temperature estreme e ambienti esigenti. I nostri prodotti ti aiutano a mantenere la barriera critica tra metallo fuso e pericoli, proteggendo il tuo personale e il tuo investimento. Non scendere a compromessi sulla sicurezza—contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di forno e costruire un'operazione più sicura e affidabile.

Guida Visiva

Prodotti correlati

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Cos'è una macchina per la sputtering a magnetron? Deposizione di film sottili di precisione per materiali avanzati

- Cos'è un sistema di sputtering? Ottieni una deposizione di film sottili impareggiabile per il tuo laboratorio

- Cos'è una macchina di sputtering? Una guida alla deposizione di film sottili di alta qualità

- Quali sono i tipi di forno a induzione per fusione? Senza nucleo, a canale e VIM spiegati

- Cos'è la sputtering a magnetron a corrente continua (DC)? Una guida alla deposizione di film sottili di alta qualità