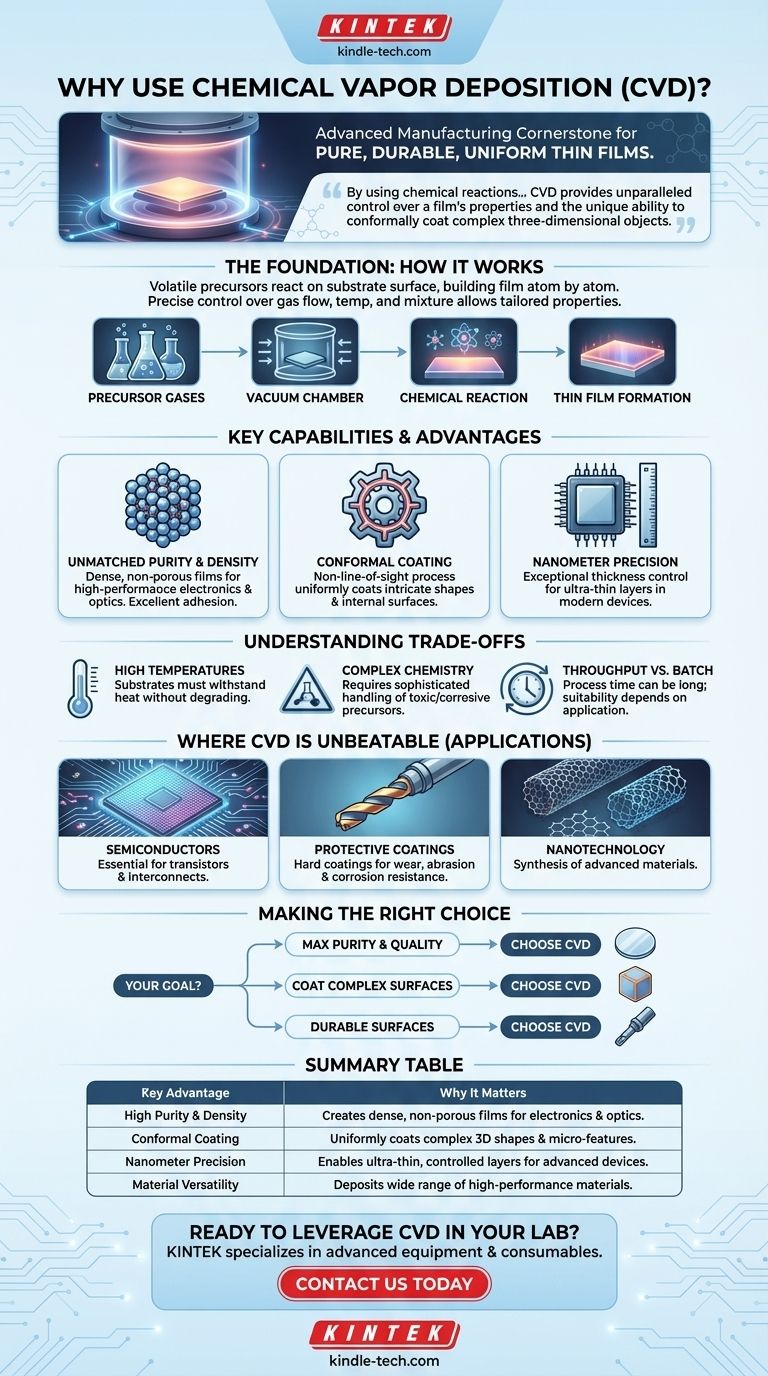

Nella produzione avanzata e nella scienza dei materiali, la deposizione chimica da vapore (CVD) è una tecnologia fondamentale utilizzata per la sua capacità unica di far crescere film sottili eccezionalmente puri, durevoli e uniformi. Il processo si basa su reazioni chimiche controllate in un vuoto, consentendo di depositare rivestimenti ad alte prestazioni su una vasta gamma di materiali, inclusi quelli con superfici complesse e intricate che altri metodi non possono coprire uniformemente.

La ragione fondamentale per utilizzare la deposizione chimica da vapore non è solo la sua versatilità, ma il suo meccanismo centrale. Utilizzando reazioni chimiche invece del trasferimento fisico, la CVD fornisce un controllo impareggiabile sulle proprietà di un film e la capacità unica di rivestire in modo conforme oggetti tridimensionali complessi.

Le Fondamenta: Come le Reazioni Chimiche Guidano la Deposizione

Cos'è la Deposizione Chimica da Vapore?

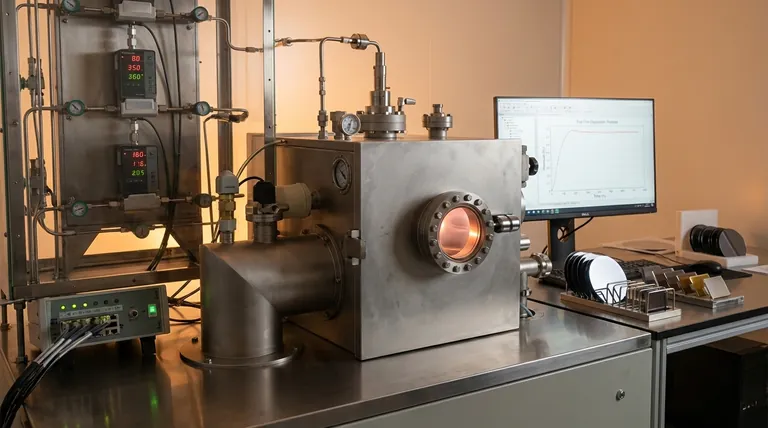

La deposizione chimica da vapore è un processo in cui un substrato (l'oggetto da rivestire) viene posto in una camera a vuoto ed esposto a gas precursori volatili.

Questi gas reagiscono o si decompongono sulla superficie del substrato, lasciando un materiale solido sotto forma di un film sottile. Questa trasformazione chimica è la caratteristica distintiva della CVD.

Il Potere dei Precursori Chimici

Il "vapore" nella CVD si riferisce ai prodotti chimici precursori, che sono specificamente scelti per produrre il materiale del film desiderato.

Controllando con precisione la miscela, la portata e la temperatura di questi gas, gli ingegneri possono adattare le proprietà del rivestimento finale. Ciò consente la creazione di film ottimizzati per elevata purezza, resistenza alla corrosione, conduttività elettrica o estrema durabilità.

Capacità Chiave Che Definiscono la CVD

Purezza e Densità Ineguagliabili

Poiché la CVD costruisce un film atomo per atomo attraverso reazioni chimiche, può produrre materiali con purezza ed integrità strutturale estremamente elevate.

Ciò si traduce in film densi, non porosi con eccellente adesione, il che è fondamentale per applicazioni ad alte prestazioni in elettronica e ottica.

Rivestimento Conforme per Geometrie Complesse

A differenza dei metodi a linea di vista come la deposizione fisica da vapore (PVD), i gas precursori in un processo CVD possono fluire attorno e all'interno di forme complesse.

Questa natura non a linea di vista assicura che anche componenti intricati, superfici interne e caratteristiche su scala micrometrica ricevano un rivestimento completamente uniforme, o conforme.

Controllo di Precisione Fino al Nanometro

Il processo offre un controllo eccezionale sullo spessore del film depositato, rendendo possibile la creazione di strati ultrasottili con precisione su scala nanometrica.

Questo livello di controllo è essenziale per l'elettronica moderna, dove le prestazioni di un dispositivo semiconduttore sono determinate dallo spessore e dalla qualità dei suoi molteplici strati sovrapposti.

Comprendere i Compromessi

Alte Temperature di Processo

Molti processi CVD richiedono alte temperature per avviare le reazioni chimiche necessarie sulla superficie del substrato.

Questo può essere una limitazione, poiché il materiale del substrato deve essere in grado di resistere al calore senza fondere, deformarsi o degradarsi. Questo fattore spesso determina quali materiali sono adatti per uno specifico processo CVD.

Chimica dei Precursori e Sicurezza

I gas utilizzati come precursori nella CVD possono essere tossici, infiammabili o corrosivi, richiedendo sistemi sofisticati di manipolazione, erogazione e gestione degli scarichi.

Ciò aggiunge un livello di complessità operativa e costo rispetto a metodi di rivestimento più semplici.

Rendimento vs. Dimensione del Lotto

Sebbene la CVD abbia un tasso di deposizione relativamente elevato, il tempo complessivo del processo può essere lungo a causa del riscaldamento della camera, del pompaggio del vuoto e dei cicli di raffreddamento.

È spesso un processo a lotti, il che significa che la sua idoneità per la produzione continua ad altissimo volume dipende fortemente dall'applicazione specifica e dall'attrezzatura.

Dove la CVD è la Scelta Imbattibile

Produzione di Semiconduttori ed Elettronica

La CVD è indispensabile per la costruzione dei circuiti integrati microscopici sui wafer di silicio. Viene utilizzata per depositare gli strati isolanti, conduttivi e semiconduttori che formano transistor e interconnessioni.

Rivestimenti Protettivi per Utensili e Componenti

Rivestimenti duri e durevoli di materiali come il nitruro di titanio o il carbonio diamantato vengono applicati a utensili da taglio, cuscinetti e parti di motori utilizzando la CVD. Questi rivestimenti aumentano drasticamente la resistenza a usura, abrasione e corrosione.

Materiali Avanzati e Nanotecnologie

La CVD è un metodo primario per la sintesi di materiali avanzati. Viene utilizzata per far crescere nanotubi di carbonio, grafene e vari nanofili, che sono materiali fondamentali per le tecnologie di prossima generazione.

Fare la Scelta Giusta per la Tua Applicazione

Scegliere un metodo di deposizione richiede la comprensione del tuo obiettivo primario.

- Se il tuo obiettivo principale è la massima purezza e qualità del film: la CVD è la scelta principale per creare gli strati semiconduttori e ottici densi e privi di difetti richiesti per i dispositivi ad alte prestazioni.

- Se il tuo obiettivo principale è rivestire superfici complesse e non piane: la natura non a linea di vista della CVD garantisce un rivestimento uniforme e conforme che i metodi fisici non possono ottenere.

- Se il tuo obiettivo principale è creare superfici durevoli e ad alte prestazioni: la CVD offre rivestimenti robusti che resistono all'usura, alla corrosione e alle temperature estreme, rendendola ideale per utensili industriali e componenti aerospaziali.

In definitiva, la deposizione chimica da vapore è la tecnologia abilitante che traduce il progetto della chimica nei materiali ad alte prestazioni che definiscono l'ingegneria moderna.

Tabella Riepilogativa:

| Vantaggio Chiave | Perché è Importante |

|---|---|

| Elevata Purezza e Densità | Crea film densi e non porosi essenziali per l'elettronica e l'ottica ad alte prestazioni. |

| Rivestimento Conforme | Riveste uniformemente forme 3D complesse, incluse superfici interne e micro-caratteristiche. |

| Precisione Nanometrica | Consente strati ultrasottili e controllati con precisione per dispositivi semiconduttori avanzati. |

| Versatilità dei Materiali | Deposita un'ampia gamma di materiali ad alte prestazioni come il carbonio diamantato e il grafene. |

Pronto a sfruttare la potenza della Deposizione Chimica da Vapore nel tuo laboratorio?

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo avanzati per la scienza dei materiali e la produzione. Sia che tu stia sviluppando semiconduttori di prossima generazione, creando rivestimenti protettivi durevoli o sintetizzando nanomateriali avanzati, la nostra esperienza può aiutarti a ottenere risultati superiori.

Contattaci oggi stesso per discutere come le nostre soluzioni possono soddisfare le tue specifiche esigenze di laboratorio e promuovere le tue innovazioni.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura