In breve, il vuoto è essenziale per l'evaporazione termica per garantire che il materiale evaporato possa viaggiare direttamente verso il bersaglio senza interferenze e per prevenire che i contaminanti rovinino il film finale. Questo processo, un tipo di deposizione fisica da vapore (PVD), si basa sulla creazione di un ambiente incontaminato dove gli atomi possono muoversi in linea retta dalla sorgente riscaldata al substrato che si desidera rivestire.

Il vuoto non attira gli atomi verso il substrato; si limita a rimuovere tutto il resto. Rimuovendo le molecole di gas residuo, il vuoto assicura un percorso chiaro per la deposizione e una superficie pulita per l'adesione, che sono i due requisiti non negoziabili per la creazione di un film sottile di alta qualità.

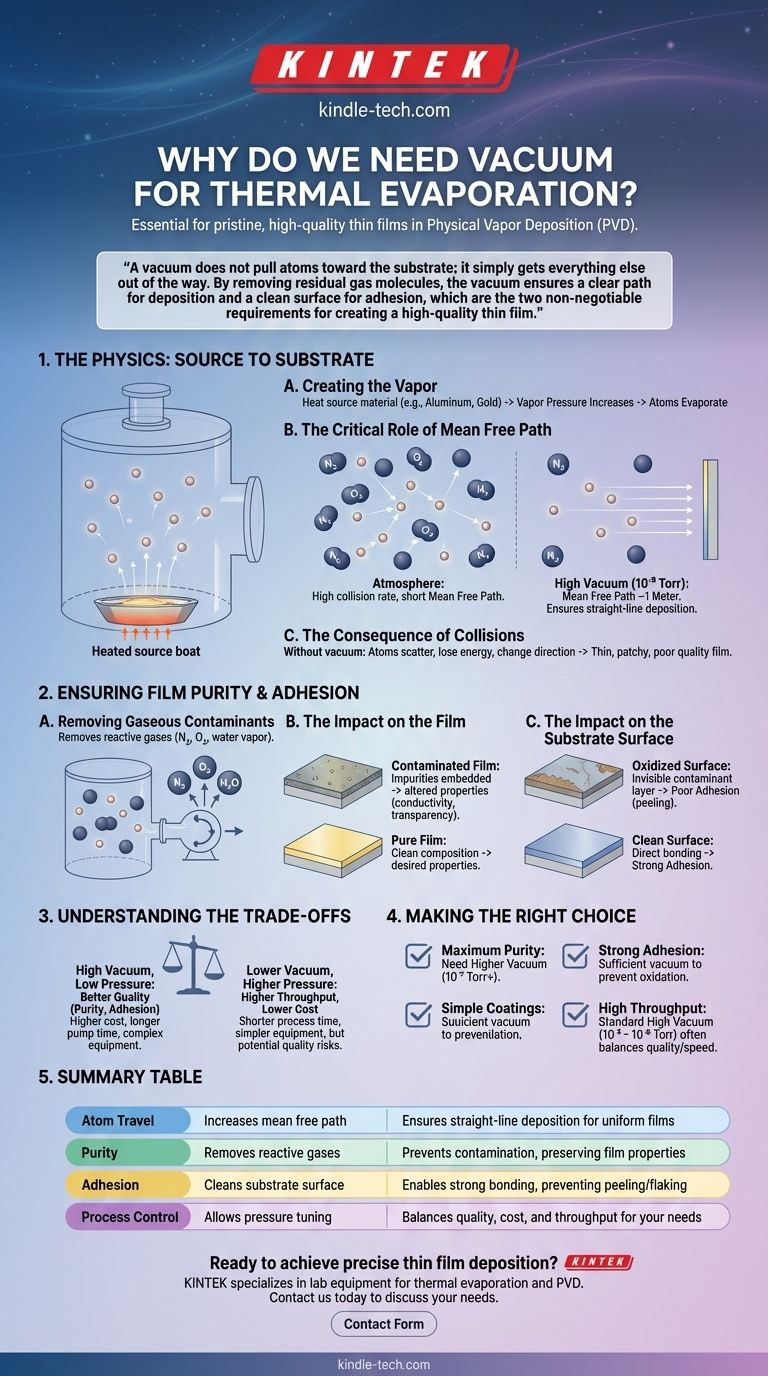

La fisica della deposizione: dalla sorgente al substrato

Per comprendere la necessità del vuoto, dobbiamo prima visualizzare il viaggio di un singolo atomo dal suo materiale sorgente alla sua destinazione finale sul substrato. Il vuoto rende questo viaggio possibile.

Creazione del vapore

Il processo inizia riscaldando un materiale sorgente (come alluminio, oro o cromo) all'interno della camera a vuoto. Man mano che il materiale si riscalda, la sua tensione di vapore aumenta fino a quando non inizia a evaporare, rilasciando un flusso di singoli atomi o molecole.

Il ruolo critico del cammino libero medio

In un'atmosfera normale, questi atomi appena liberati si scontrerebbero immediatamente con miliardi di molecole d'aria. Il vuoto riduce drasticamente il numero di queste molecole. Ciò aumenta il cammino libero medio (MFP), che è la distanza media che un atomo può percorrere prima di scontrarsi con un'altra particella.

A una tipica pressione di alto vuoto di 10⁻⁵ Torr, il cammino libero medio è di circa un metro. Poiché la maggior parte delle camere di deposizione sono più piccole di questa, ciò garantisce efficacemente che gli atomi evaporati viaggino in linea retta e ininterrotta dalla sorgente al substrato.

La conseguenza delle collisioni

Senza un vuoto sufficiente, gli atomi evaporati verrebbero dispersi dalle molecole di gas residuo. Queste collisioni fanno perdere energia agli atomi, cambiare direzione e non depositarsi uniformemente sul bersaglio. Il risultato è un film sottile, irregolare o inesistente di scarsa qualità.

Garantire la purezza e l'adesione del film

Oltre a fornire un percorso chiaro, il vuoto svolge una seconda funzione, altrettanto critica: garantire la purezza del film depositato e la sua capacità di aderire al substrato.

Rimozione dei contaminanti gassosi

L'aria intorno a noi è composta principalmente da azoto e ossigeno, con quantità significative di vapore acqueo e altri gas. Questi sono contaminanti attivi in un processo di deposizione. È necessario un alto vuoto per pompare queste molecole reattive fuori dalla camera.

L'impatto della contaminazione sul film

Se gas residui come l'ossigeno sono presenti durante la deposizione, possono rimanere incorporati nel film in crescita. Ciò può alterare drasticamente le proprietà desiderate del film, come la sua conduttività elettrica, trasparenza ottica o resistenza chimica.

L'impatto sulla superficie del substrato

Affinché un film aderisca correttamente, deve legarsi direttamente a una superficie pulita del substrato. Il vuoto rimuove i gas reattivi che altrimenti formerebbero uno strato invisibile e ultrasottile (come uno strato di ossido) sul substrato. La deposizione su una superficie così contaminata si traduce in una scarsa adesione, causando il distacco o lo sfaldamento facile del film.

Comprendere i compromessi

Sebbene il vuoto sia essenziale, il livello di vuoto richiesto implica un equilibrio tra qualità e vincoli pratici. La pressione all'interno della camera è un parametro chiave del processo.

Costo e complessità

Raggiungere un "alto vuoto" (circa 10⁻⁵ a 10⁻⁷ Torr) richiede sistemi di pompaggio sofisticati e costosi. Raggiungere un "vuoto ultra-alto" (sotto 10⁻⁹ Torr) richiede attrezzature ancora più complesse, tempi di elaborazione più lunghi e costi più elevati.

Tempo di processo vs. qualità

Minore è la pressione target, più tempo ci vuole per pompare la camera. Ciò influisce direttamente sulla produttività. Una decisione ingegneristica chiave è determinare il livello di vuoto "sufficientemente buono" che soddisfi i requisiti di qualità senza rendere il processo impraticabilmente lento.

Sensibilità del materiale

Il livello di vuoto richiesto dipende fortemente dai materiali coinvolti. Materiali sorgente altamente reattivi o substrati che si ossidano facilmente richiedono un vuoto migliore per garantire un film puro e ben aderito.

Fare la scelta giusta per il tuo obiettivo

Il livello di vuoto ottimale non è un singolo numero, ma è dettato dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la massima purezza del film per ottica o elettronica: Hai bisogno di un vuoto più elevato (10⁻⁷ Torr o migliore) per minimizzare l'incorporazione di impurità gassose nel film.

- Se il tuo obiettivo principale è una forte adesione del film: Il tuo processo deve raggiungere un vuoto sufficiente a impedire che la superficie del substrato reagisca con gas residui come ossigeno o acqua prima dell'inizio della deposizione.

- Se il tuo obiettivo principale è un'elevata produttività per rivestimenti più semplici: Un alto vuoto standard (10⁻⁵ a 10⁻⁶ Torr) offre spesso il miglior equilibrio tra qualità del film e tempo di ciclo del processo.

In definitiva, padroneggiare l'ambiente del vuoto è la chiave per controllare la qualità e le prestazioni del tuo film depositato finale.

Tabella riassuntiva:

| Aspetto | Ruolo del vuoto | Beneficio |

|---|---|---|

| Viaggio degli atomi | Aumenta il cammino libero medio | Garantisce una deposizione in linea retta per film uniformi |

| Purezza | Rimuove i gas reattivi | Previene la contaminazione, preservando le proprietà del film |

| Adesione | Pulisce la superficie del substrato | Consente un forte legame, prevenendo il distacco/sfaldamento |

| Controllo del processo | Consente la regolazione della pressione | Bilancia qualità, costo e produttività per le tue esigenze |

Pronto a ottenere una deposizione precisa di film sottili?

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per l'evaporazione termica e altri processi PVD. La nostra esperienza ti garantisce il giusto ambiente di vuoto per la tua applicazione specifica, sia che tu dia priorità alla purezza del film, all'adesione o all'elevata produttività.

Contattaci oggi per discutere le tue esigenze di laboratorio e scoprire come le nostre soluzioni possono migliorare la qualità e l'efficienza del tuo rivestimento!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD