In sostanza, un forno a atmosfera controllata è desiderabile per la sinterizzazione perché offre un comando assoluto sull'ambiente chimico. Questo controllo non è una caratteristica secondaria; è fondamentale per prevenire reazioni indesiderate come l'ossidazione e la contaminazione da parte dei gas atmosferici. Eliminando queste variabili, è possibile produrre componenti ad alta purezza, densi e ad alte prestazioni con proprietà che sarebbero impossibili da ottenere all'aria aperta.

La sinterizzazione in aria ambiente è un processo di compromesso. Un forno a atmosfera controllata elimina questo compromesso eliminando i gas reattivi, consentendo la formazione di materiali con densità, purezza e integrità strutturale superiori che sarebbero impossibili da ottenere in altro modo.

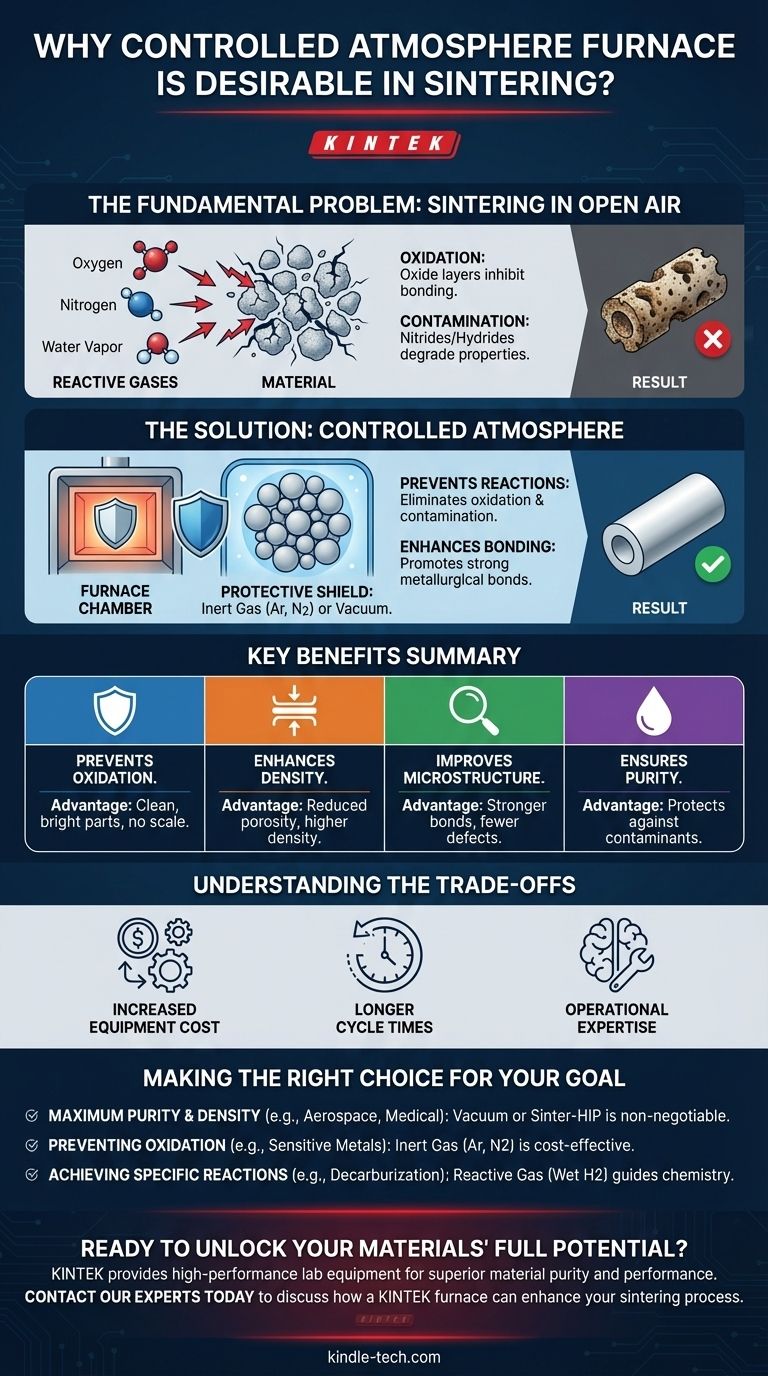

Il Problema Fondamentale: Sinterizzazione all'Aria Aperta

Per comprendere il valore di un'atmosfera controllata, dobbiamo prima riconoscere i problemi intrinseci della sinterizzazione in un ambiente standard e ambiente.

La Sfida dei Gas Reattivi

L'aria normale è composta per circa il 78% da azoto e per il 21% da ossigeno, con tracce di vapore acqueo e altri gas. Alle alte temperature richieste per la sinterizzazione, questi gas non sono più spettatori passivi; diventano agenti chimici altamente reattivi.

La Formazione di Ossidi Indesiderati

Il problema più comune è l'ossidazione. L'ossigeno si lega prontamente alle superfici delle particelle metalliche o ceramiche, formando strati di ossido. Questi strati agiscono come una barriera, inibendo fisicamente il legame particella-particella che è lo scopo principale della sinterizzazione.

L'Impatto sulla Purezza del Materiale

Oltre all'ossigeno, anche elementi come l'azoto e l'idrogeno (proveniente dal vapore acqueo) possono reagire con il materiale. Ciò può portare alla formazione di nitruri o idruri, che sono considerati contaminanti che degradano le proprietà meccaniche, elettriche o magnetiche previste del materiale finale.

Come un'Atmosfera Controllata Risolve Questi Problemi

Sostituendo l'aria ambiente reattiva con un ambiente attentamente gestito, un forno a atmosfera controllata contrasta direttamente questi problemi, sbloccando un nuovo livello di qualità del materiale.

Prevenzione del Degrado Chimico

Il vantaggio principale è la prevenzione di reazioni chimiche avverse. Rimuovendo l'ossigeno, si elimina l'ossidazione, ottenendo pezzi puliti e brillanti senza scaglia superficiale. Rimuovendo altri gas, si prevengono problemi come la decarburazione o la nitrurazione indesiderata, garantendo che la chimica del materiale rimanga esattamente come progettata.

Miglioramento della Densità del Materiale

Un ambiente sottovuoto è particolarmente efficace nel migliorare la densificazione. Quando il forno viene evacuato, estrae il gas residuo dall'interno dei pori della polvere compattata. Questa rimozione del gas intrappolato consente ai pori di collassare più completamente durante la sinterizzazione, portando a una maggiore densità finale e una porosità ridotta.

Miglioramento della Microstruttura e della Legatura

Un'atmosfera controllata, specialmente un vuoto, può attivamente rimuovere i film di ossido preesistenti dalle particelle di polvere prima che venga raggiunta la temperatura di sinterizzazione. Ciò pulisce le superfici delle particelle, migliorando drasticamente la bagnabilità e promuovendo legami metallurgici diretti e forti tra le particelle per una microstruttura più robusta.

Ottenere Proprietà Finali Superiori

Il culmine di questi vantaggi è un prodotto finale con qualità dimostrabilmente superiori. I materiali sinterizzati in atmosfera controllata mostrano costantemente maggiore resistenza, maggiore resistenza all'usura e minori difetti interni, rendendo il processo essenziale per applicazioni ad alte prestazioni nei settori aerospaziale, medico ed elettronico.

Comprendere i Compromessi

Sebbene sia molto efficace, l'adozione di un processo ad atmosfera controllata comporta la considerazione delle sue complessità intrinseche.

Aumento del Costo delle Attrezzature

I forni a atmosfera controllata e sottovuoto sono significativamente più complessi dei semplici forni ad aria. Richiedono una sigillatura robusta, pompe per il vuoto, sistemi di gestione dei gas e controlli sofisticati, tutti elementi che comportano un investimento di capitale iniziale più elevato.

Tempi di Ciclo Più Lunghi

Ottenere l'atmosfera desiderata non è istantaneo. Pompare una camera fino a un vuoto spinto o spurgarla completamente con un gas inerte aggiunge un tempo considerevole al ciclo di processo complessivo rispetto al semplice riscaldamento di un pezzo all'aria.

Competenza Operativa

Il corretto funzionamento e la manutenzione di questi sistemi richiedono un livello più elevato di competenza tecnica. Gli operatori devono comprendere la tecnologia del vuoto, la gestione dei gas e i protocolli di sicurezza per garantire sia la qualità del prodotto sia il funzionamento sicuro.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un'atmosfera controllata dipende interamente dai requisiti del componente finale.

- Se la tua attenzione principale è la massima purezza e densità per materiali avanzati (ad esempio, superleghe aerospaziali, impianti medici): Un forno sottovuoto o Sinter-HIP è imprescindibile per eliminare ogni contaminazione atmosferica.

- Se la tua attenzione principale è prevenire l'ossidazione su metalli sensibili senza richiedere un vuoto completo: Un'atmosfera di gas inerte (come argon o azoto) fornisce uno scudo protettivo economico ed estremamente efficace.

- Se la tua attenzione principale è ottenere reazioni chimiche specifiche (ad esempio, rimuovere il carbonio): Si può utilizzare un'atmosfera di gas reattivo (come l'idrogeno umido) per partecipare attivamente e guidare la chimica del materiale.

In definitiva, il controllo dell'atmosfera trasforma la sinterizzazione da un semplice processo di riscaldamento a uno strumento di produzione preciso.

Tabella Riassuntiva:

| Vantaggio | Vantaggio Chiave |

|---|---|

| Previene l'Ossidazione | Elimina gli strati di ossido per pezzi puliti e brillanti. |

| Migliora la Densità | Rimuove i gas intrappolati per una porosità ridotta. |

| Migliora la Microstruttura | Pulisce le superfici delle particelle per legami più forti. |

| Garantisce la Purezza | Protegge da contaminanti come i nitruri. |

Pronto a sbloccare il pieno potenziale dei tuoi materiali?

Per i professionisti di laboratorio che richiedono purezza e prestazioni superiori dei materiali, un forno a atmosfera controllata è essenziale. KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a atmosfera controllata progettati per soddisfare le rigorose esigenze della sinterizzazione di ceramiche, metalli e leghe avanzate.

Forniamo gli strumenti per eliminare la contaminazione e ottenere i componenti ad alta densità e privi di difetti richiesti nella produzione aerospaziale, medica ed elettronica.

Contatta oggi i nostri esperti per discutere come un forno KINTEK può migliorare il tuo processo di sinterizzazione e fornire risultati coerenti e di alta qualità.

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Cos'è un trattamento termico in atmosfera inerte? Proteggi i tuoi metalli da ossidazione e decarburazione

- Cos'è una condizione inerte? Una guida per prevenire incendi ed esplosioni