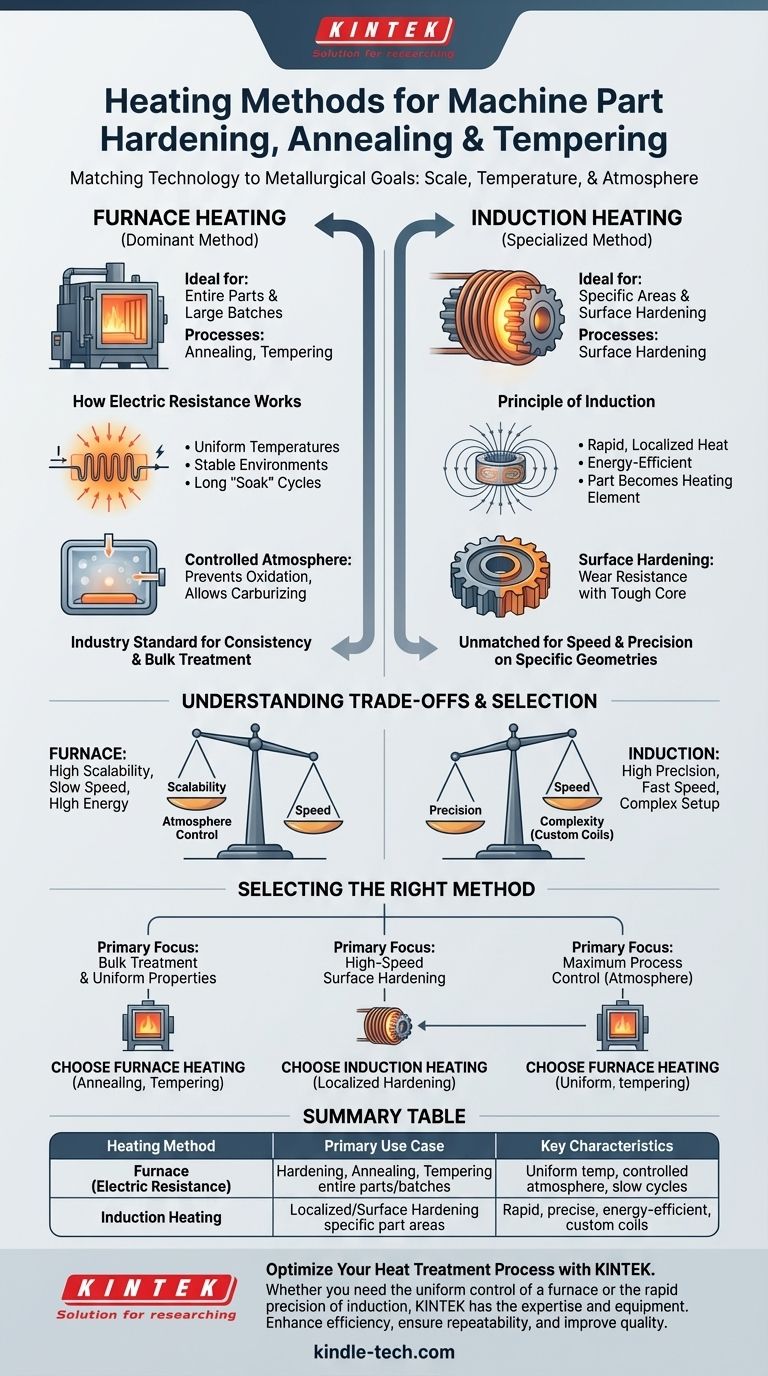

Per la maggior parte delle applicazioni industriali, i processi di trattamento termico di tempra, ricottura e rinvenimento si basano sul riscaldamento a resistenza elettrica all'interno di un forno ad atmosfera controllata. Questo metodo fornisce le temperature uniformi e gli ambienti stabili necessari per il trattamento di intere parti di macchine. Per le applicazioni che richiedono il trattamento di una sola area specifica, il riscaldamento a induzione è un'alternativa comune e altamente efficace.

La scelta della tecnologia di riscaldamento non riguarda la ricerca di un metodo superiore, ma l'abbinamento della tecnologia all'obiettivo metallurgico. La decisione è guidata dalla temperatura richiesta, dalla scala del trattamento (l'intera parte rispetto a un'area specifica) e dalla necessità di controllo atmosferico.

Il Metodo Dominante: Riscaldamento a Forno

Per il trattamento di componenti interi o grandi lotti di parti, i forni sono lo standard industriale. Forniscono il calore stabile e uniforme essenziale per la maggior parte dei processi di trattamento termico.

Come Funzionano i Forni a Resistenza Elettrica

Questi forni operano su un principio semplice: una corrente elettrica elevata viene fatta passare attraverso elementi riscaldanti ad alta resistenza. Questi elementi, che possono essere realizzati con materiali come leghe di nichel-cromo, carburo di silicio o molibdeno, si riscaldano e riscaldano la camera del forno per irraggiamento e convezione.

La parte o le parti all'interno della camera assorbono questa energia, consentendo di aumentare e mantenere la loro temperatura con alta precisione.

Perché i Forni Eccellono nella Ricottura e nel Rinvenimento

La ricottura e il rinvenimento sono definiti dalla necessità di un controllo preciso della temperatura per periodi prolungati. La ricottura, ad esempio, richiede spesso un lungo "mantenimento" a una temperatura specifica seguito da un raffreddamento molto lento e controllato per ottenere la massima morbidezza e duttilità.

Un forno è l'ambiente ideale per questo, poiché la sua massa termica e gli elementi riscaldanti controllati forniscono stabilità e uniformità su tutto il pezzo in lavorazione.

Il Ruolo Critico di un'Atmosfera Controllata

Molti processi di tempra richiedono un'atmosfera specifica per prevenire reazioni chimiche indesiderate, come l'ossidazione (scagliatura), o per introdurre intenzionalmente elementi nella superficie della parte (come nella carburazione).

I forni possono essere sigillati e riempiti con gas inerti, gas reattivi o posti sotto vuoto. Questo controllo è fondamentale per ottenere le proprietà superficiali finali desiderate ed è un vantaggio primario dei trattamenti basati su forno.

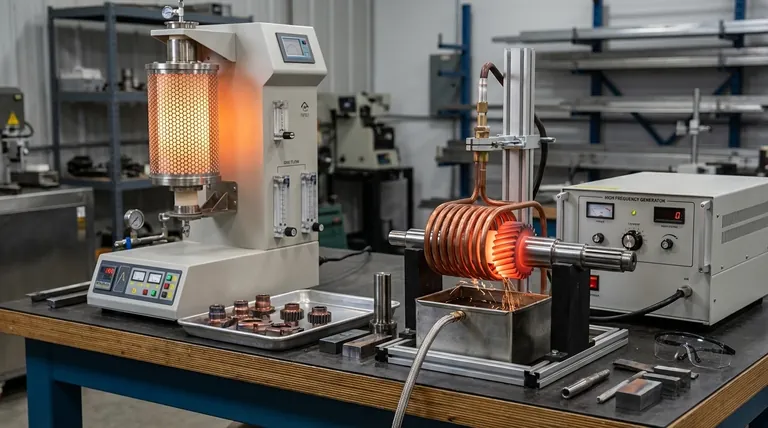

Il Metodo Specializzato: Riscaldamento a Induzione

Quando solo una porzione di una parte di macchina deve essere temprata – come i denti di un ingranaggio o la superficie di un albero – il riscaldamento a induzione è il metodo preferito.

Il Principio dell'Induzione

Il riscaldamento a induzione utilizza un potente campo magnetico alternato ad alta frequenza generato da una bobina di rame. Quando una parte conduttiva (come l'acciaio) viene posta all'interno di questo campo, il campo magnetico induce correnti elettriche, note come correnti parassite, direttamente all'interno della parte.

La resistenza della parte stessa al flusso di queste correnti genera calore intenso, rapido e localizzato. La parte stessa diventa l'elemento riscaldante.

Applicazioni Chiave per la Tempra

Questa tecnica è insuperabile per la tempra superficiale. Può riscaldare lo strato superficiale di un componente in acciaio al di sopra della sua temperatura di trasformazione in pochi secondi. Quando la parte viene poi immediatamente temprata, solo questo sottile strato superficiale diventa duro, mentre il nucleo rimane più morbido e tenace.

Ciò crea un componente altamente resistente all'usura superficiale ma che può comunque sopportare urti e impatti senza fratturarsi.

Comprendere i Compromessi

Nessun singolo metodo di riscaldamento è perfetto per ogni scenario. La scelta implica chiari compromessi tra velocità, costo, precisione e volume.

Riscaldamento a Forno: Scalabilità vs. Velocità

Il principale vantaggio di un forno è la sua capacità di trattare parti grandi e complesse o interi lotti di parti più piccole contemporaneamente. Tuttavia, il riscaldamento dell'intera camera del forno è un processo lento che consuma una quantità significativa di energia. È ideale per processi che richiedono cicli lunghi e lenti.

Riscaldamento a Induzione: Precisione vs. Complessità

L'induzione è incredibilmente veloce ed efficiente dal punto di vista energetico perché riscalda solo la parte necessaria del pezzo in lavorazione. Il suo principale svantaggio è che richiede una bobina di induzione progettata su misura per ogni specifica geometria della parte, rendendo la configurazione iniziale più complessa e costosa.

Selezione del Metodo di Riscaldamento Corretto

La scelta finale dipende interamente dal risultato desiderato per la parte della macchina.

- Se il tuo obiettivo principale è il trattamento in massa e le proprietà uniformi: il riscaldamento a forno è lo standard industriale per la sua consistenza e la capacità di gestire grandi lotti per ricottura e rinvenimento.

- Se il tuo obiettivo principale è la tempra superficiale ad alta velocità: il riscaldamento a induzione offre velocità, precisione ed efficienza energetica ineguagliabili per il trattamento di aree specifiche e localizzate di una parte.

- Se il tuo obiettivo principale è ottenere il massimo controllo del processo: entrambi i metodi offrono alta precisione, ma il riscaldamento a forno fornisce un controllo superiore sull'atmosfera della parte, che è fondamentale per molte tecniche avanzate di tempra.

Comprendere questi principi fondamentali ti consente di selezionare una strategia di riscaldamento che ingegnerizzi con precisione le proprietà meccaniche desiderate per la tua applicazione.

Tabella Riepilogativa:

| Metodo di Riscaldamento | Caso d'Uso Primario | Caratteristiche Chiave |

|---|---|---|

| Forno (Resistenza Elettrica) | Tempra, Ricottura, Rinvenimento di intere parti/lotti | Temperatura uniforme, atmosfera controllata, ideale per cicli lenti |

| Riscaldamento a Induzione | Tempra localizzata/superficiale di aree specifiche della parte | Rapido, preciso, efficiente dal punto di vista energetico, richiede bobina personalizzata |

Ottimizza il Tuo Processo di Trattamento Termico con KINTEK

Scegliere la giusta tecnologia di riscaldamento è fondamentale per ottenere le precise proprietà meccaniche richieste dalle tue parti di macchina. Che tu abbia bisogno dell'ambiente uniforme e controllato di un forno per la ricottura e il rinvenimento, o della potenza rapida e localizzata dell'induzione per la tempra superficiale, KINTEK ha l'esperienza e l'attrezzatura per soddisfare le tue esigenze di laboratorio e di produzione.

Come specialisti in attrezzature e materiali di consumo da laboratorio, forniamo soluzioni affidabili che migliorano l'efficienza, garantiscono la ripetibilità e migliorano la qualità del tuo prodotto finale.

Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e scoprire la soluzione di riscaldamento ideale per il tuo progetto.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura