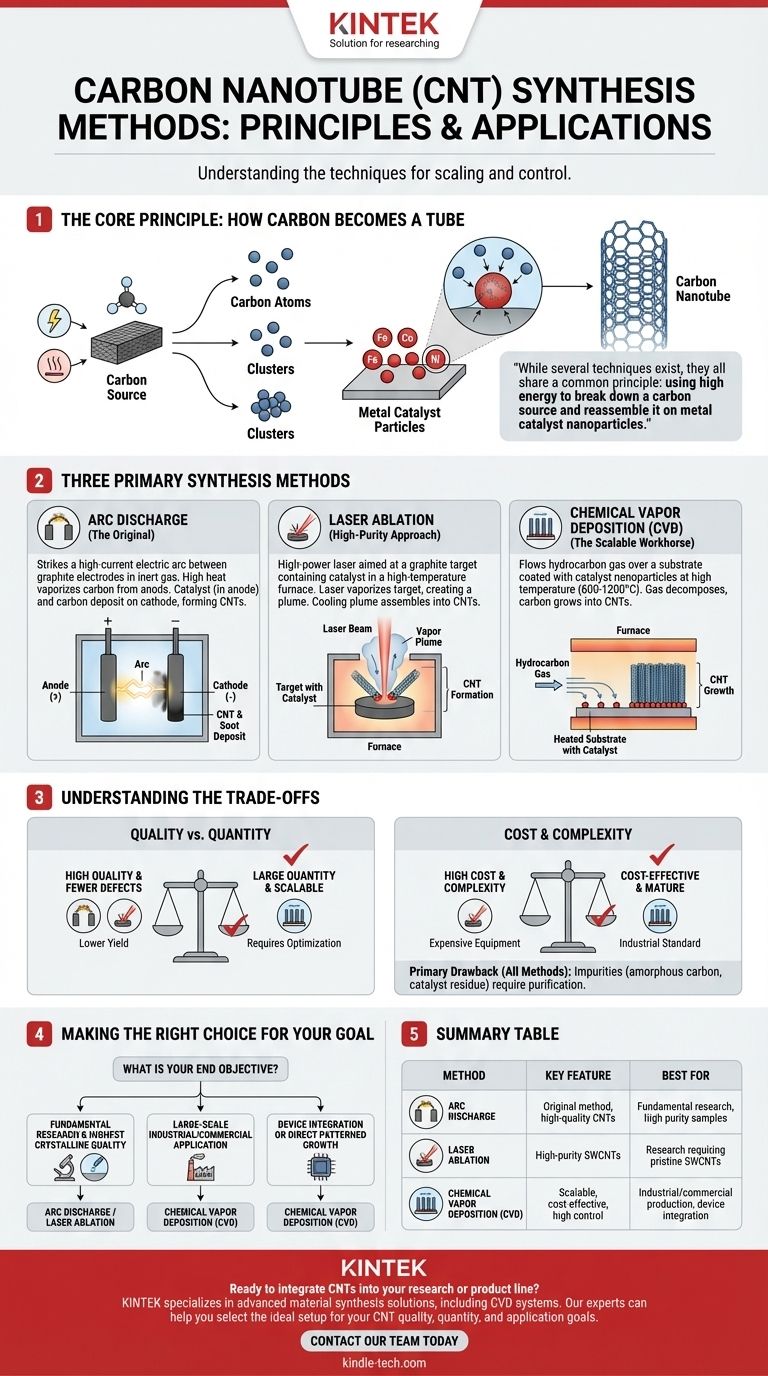

I tre metodi principali utilizzati per sintetizzare i Nanotubi di Carbonio (CNT) sono lo scarico ad arco, l'ablazione laser e la Deposizione Chimica da Vapore (CVD). Sebbene i primi due siano stati storicamente significativi, la CVD è diventata la tecnica più dominante e commercialmente valida grazie alla sua superiore scalabilità e al controllo sul prodotto finale.

Sebbene esistano diverse tecniche, tutte condividono un principio comune: utilizzare l'alta energia per scomporre una fonte di carbonio e riassemblarla su nanoparticelle catalitiche metalliche. La scelta del metodo è un compromesso critico tra la qualità dei CNT, la scala di produzione e il costo.

Il Principio Fondamentale: Come il Carbonio Diventa un Tubo

Prima di confrontare i metodi specifici, è fondamentale comprendere il meccanismo fondamentale che è alla base di quasi tutte le sintesi di CNT. Il processo si basa su due fasi chiave.

Energizzare le Fonti di Carbonio

In primo luogo, un materiale di partenza contenente carbonio deve essere fornito con energia sufficiente per scomporlo in atomi di carbonio o piccoli cluster altamente mobili. Questa fonte può essere solida (come la grafite) o gassosa (come metano o acetilene).

Il Ruolo del Catalizzatore Metallico

Questi atomi di carbonio si diffondono quindi verso e si dissolvono in particelle nanometriche di un catalizzatore metallico, tipicamente ferro, cobalto o nichel. Pensa a queste particelle catalitiche come a dei semi. Quando il catalizzatore diventa saturo di carbonio, gli atomi di carbonio precipitano, auto-assemblandosi nella stabile struttura reticolare a nido d'ape cilindrica di un nanotubo di carbonio.

Analisi dei Tre Metodi di Sintesi Principali

Ciascuno dei tre metodi principali è semplicemente un modo diverso di raggiungere le due fasi fondamentali descritte sopra.

Scarico ad Arco: Il Metodo Originale

Questa è stata la prima tecnica utilizzata per produrre CNT. Comporta l'innesco di un arco elettrico ad alta corrente tra due elettrodi di grafite in un'atmosfera di gas inerte.

L'intenso calore generato dall'arco vaporizza il carbonio dall'elettrodo positivo (anodo). Il catalizzatore, che è mescolato nell'anodo, e gli atomi di carbonio si depositano quindi sull'elettrodo negativo (catodo), formando CNT insieme ad altri sottoprodotti carboniosi come la fuliggine.

Ablazione Laser: L'Approccio ad Alta Purezza

In questo metodo, un raggio laser ad alta potenza viene puntato su un bersaglio di grafite contenente un catalizzatore metallico. Il processo avviene in un forno ad alta temperatura riempito di gas inerte.

L'energia del laser vaporizza il bersaglio, creando un pennacchio di atomi di carbonio e particelle catalitiche. Man mano che questo pennacchio si raffredda, gli atomi di carbonio si assemblano in CNT sulle particelle catalitiche. Questo metodo è noto per produrre CNT a parete singola (SWCNT) di elevata purezza.

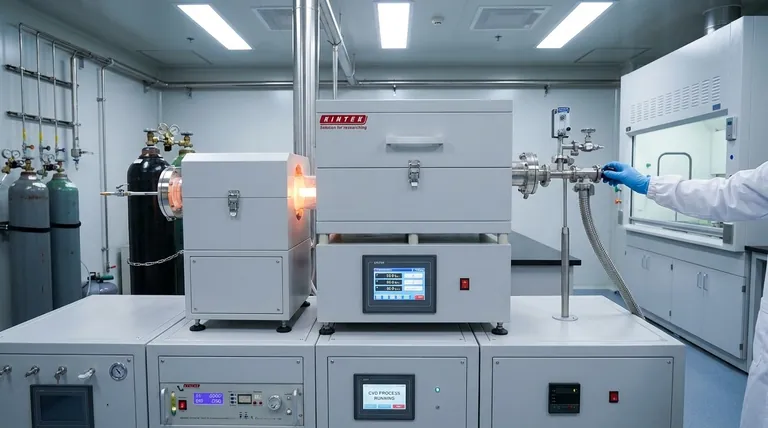

Deposizione Chimica da Vapore (CVD): Il Cavallo di Battaglia Scalabile

La CVD è il metodo più utilizzato sia nella ricerca che nell'industria. Comporta il flusso di un gas idrocarburico su un substrato che è stato rivestito con uno strato di nanoparticelle catalitiche.

Quando riscaldato a temperature elevate (tipicamente 600-1200°C), il gas si decompone, rilasciando atomi di carbonio che poi crescono in CNT sui siti catalitici. La CVD offre un controllo eccezionale sulla lunghezza, sul diametro e sull'allineamento dei nanotubi e può essere ampliata per la produzione di massa.

Comprendere i Compromessi

Nessun singolo metodo di sintesi è perfetto per ogni applicazione. La scelta comporta sempre un bilanciamento tra priorità concorrenti.

Qualità vs. Quantità

Lo scarico ad arco e l'ablazione laser generalmente producono CNT con una qualità strutturale superiore e meno difetti. Tuttavia, la loro resa è relativamente bassa.

La CVD è insuperabile per la produzione di grandi quantità di CNT, rendendola lo standard per le applicazioni industriali. La qualità può essere eccellente ma spesso richiede un'attenta ottimizzazione e post-elaborazione.

Costo e Complessità

L'ablazione laser è il metodo più costoso a causa del costo dei laser ad alta potenza e del basso tasso di produzione. Lo scarico ad arco è meno costoso ma può essere difficile da controllare.

La CVD rappresenta la piattaforma più conveniente e tecnologicamente matura per la produzione su larga scala, costituendo la spina dorsale del mercato commerciale dei CNT.

Controllo e Purezza

La CVD offre il massimo grado di controllo. Modellando il catalizzatore su un substrato, è possibile far crescere i CNT in posizioni specifiche, creando "foreste" verticalmente allineate per applicazioni in elettronica e sensori.

Lo svantaggio principale di tutti i metodi è la presenza di impurità, come carbonio amorfo e particelle di catalizzatore metallico residue, che devono essere rimosse tramite fasi di purificazione.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di sintesi dipende interamente dal tuo obiettivo finale.

- Se la tua priorità principale è la ricerca fondamentale e la massima qualità cristallina: Lo scarico ad arco o l'ablazione laser sono le scelte classiche per produrre campioni incontaminati per lo studio scientifico.

- Se la tua priorità principale è l'applicazione industriale o commerciale su larga scala: La Deposizione Chimica da Vapore (CVD) è l'unico metodo praticabile grazie alla sua scalabilità, controllo ed efficacia in termini di costi.

- Se la tua priorità principale è integrare i CNT direttamente su un dispositivo o substrato: La CVD è il metodo superiore poiché consente una crescita diretta e modellata su una superficie preselezionata.

In definitiva, la comprensione di questi metodi fondamentali e dei compromessi associati ti consente di selezionare il percorso di sintesi appropriato per qualsiasi applicazione nanotecnologica data.

Tabella Riassuntiva:

| Metodo | Caratteristica Chiave | Ideale Per |

|---|---|---|

| Scarico ad Arco | Metodo originale, CNT di alta qualità | Ricerca fondamentale, campioni ad alta purezza |

| Ablazione Laser | CNT a parete singola (SWCNT) ad alta purezza | Ricerca che richiede SWCNT incontaminati |

| Deposizione Chimica da Vapore (CVD) | Scalabile, conveniente, alto controllo | Produzione industriale/commerciale, integrazione di dispositivi |

Pronto a integrare i CNT nella tua ricerca o linea di prodotti? Il metodo di sintesi giusto è fondamentale per il successo. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, comprese soluzioni per la sintesi di materiali avanzati come i sistemi CVD. I nostri esperti possono aiutarti a selezionare la configurazione ideale per raggiungere i tuoi obiettivi specifici per qualità, quantità e applicazione dei CNT. Contatta il nostro team oggi stesso per discutere come possiamo supportare i tuoi progetti nanotecnologici!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD