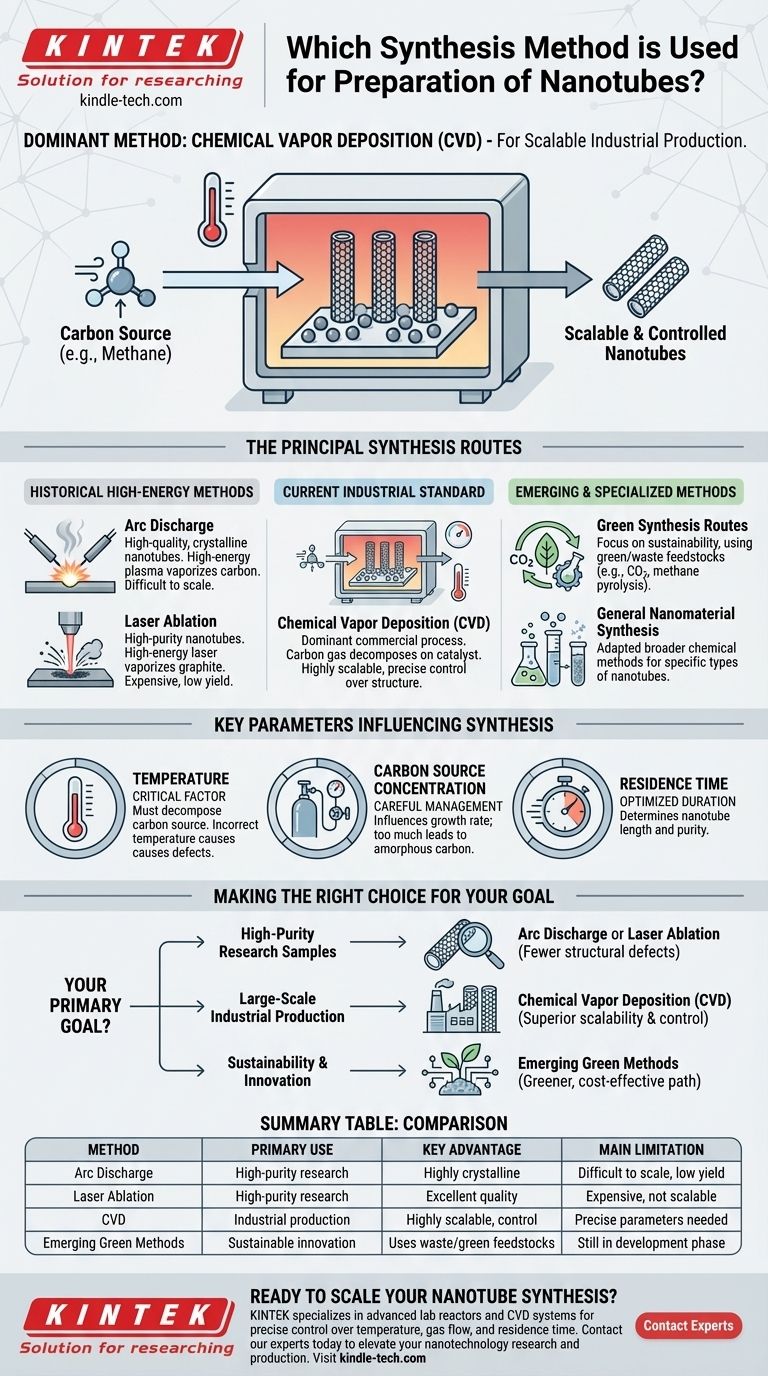

Diversi metodi di sintesi sono utilizzati per la preparazione dei nanotubi, ma il più dominante per la produzione commerciale è la Deposizione Chimica da Vapore (CVD). Mentre metodi tradizionali come la scarica ad arco e l'ablazione laser sono stati fondamentali, la CVD offre la scalabilità e il controllo necessari per le applicazioni industriali. Si stanno inoltre sviluppando tecniche emergenti con un focus sulla sostenibilità.

Sebbene i metodi iniziali ad alta energia possano produrre nanotubi di alta qualità, la Deposizione Chimica da Vapore (CVD) è diventata lo standard industriale. Ciò è dovuto alla sua superiore scalabilità e al controllo sulla struttura del prodotto finale, che sono critici per la sua viabilità commerciale.

Le Principali Vie di Sintesi per i Nanotubi

Comprendere i diversi metodi per creare nanotubi richiede di considerarli in termini di sviluppo storico e delle loro applicazioni specifiche. Essi rientrano generalmente in tre categorie: metodi storici ad alta energia, lo standard industriale attuale e approcci sostenibili emergenti.

Scarica ad Arco

Il metodo della scarica ad arco è stato una delle prime tecniche utilizzate per produrre nanotubi di carbonio. Implica la creazione di un arco di plasma ad alta temperatura tra due elettrodi di grafite.

Questo processo ad alta energia vaporizza il carbonio, che poi si condensa per formare i nanotubi. È noto per produrre nanotubi di alta qualità e altamente cristallini, ma è difficile da scalare per la produzione di massa.

Ablazione Laser

Simile alla scarica ad arco, l'ablazione laser utilizza una sorgente ad alta energia — in questo caso, un laser — per vaporizzare un bersaglio di grafite in un forno ad alta temperatura.

Il vapore di carbonio risultante si raffredda e si condensa su un collettore. Questo metodo produce anch'esso nanotubi di elevata purezza, ma è costoso e ha una bassa resa, limitandone l'uso principalmente agli ambienti di ricerca.

Deposizione Chimica da Vapore (CVD)

La CVD è oggi il processo commerciale dominante per la sintesi dei nanotubi. Questo metodo prevede l'introduzione di un gas contenente carbonio (come metano o acetilene) in un forno ad alta temperatura con un catalizzatore.

L'idrocarburo si decompone ad alte temperature, e gli atomi di carbonio si depositano sulle particelle del catalizzatore, crescendo in nanotubi. La CVD è preferita perché consente un maggiore controllo sulla lunghezza, sul diametro e sull'allineamento del nanotubo, ed è molto più scalabile rispetto ai metodi più vecchi.

Metodi Emergenti e Specializzati

Man mano che il campo matura, vengono sviluppati nuovi metodi per affrontare i costi e l'impatto ambientale della sintesi tradizionale.

Vie di Sintesi Verdi

I metodi emergenti stanno esplorando l'uso di materie prime verdi o di scarto. Ciò include approcci innovativi come l'uso di anidride carbonica catturata mediante elettrolisi in sali fusi o l'uso della pirolisi del metano per produrre sia nanotubi che prezioso gas idrogeno.

Sintesi Generale di Nanomateriali

Tecniche di sintesi chimica più ampie, come i metodi idrotermali e i metodi sol-gel, sono anch'esse utilizzate per preparare vari tipi di nanomateriali. Sebbene più comunemente associate ad altre nanostrutture, queste possono essere adattate per tipi specifici di nanotubi, in particolare quelli non a base di carbonio.

Parametri Chiave che Influenzano la Sintesi

Il successo di qualsiasi metodo di sintesi, specialmente la CVD, dipende da un controllo preciso su diversi parametri operativi. Queste variabili influenzano direttamente la qualità, la resa e il tipo di nanotubi prodotti.

Il Ruolo della Temperatura

La temperatura è un fattore critico. Deve essere sufficientemente alta per decomporre la fonte di carbonio e facilitare la crescita dei nanotubi sul catalizzatore, ma temperature errate possono portare a difetti o a sottoprodotti di carbonio indesiderati.

Concentrazione della Fonte di Carbonio

La concentrazione del gas contenente carbonio deve essere gestita con attenzione. Troppo poca si tradurrà in un lento tasso di crescita, mentre troppa può disattivare il catalizzatore e portare alla formazione di carbonio amorfo invece di nanotubi ben strutturati.

Tempo di Permanenza

Il tempo di permanenza si riferisce a quanto tempo il gas di carbonio rimane all'interno della zona di reazione. Questo parametro influenza significativamente la lunghezza e la purezza dei nanotubi e deve essere ottimizzato per una produzione efficiente.

Fare la Scelta Giusta per il Tuo Obiettivo

Selezionare un metodo di sintesi non significa trovare il "migliore" in termini assoluti, ma quello più appropriato per un obiettivo specifico.

- Se il tuo obiettivo principale sono campioni di ricerca di alta purezza: La scarica ad arco o l'ablazione laser sono spesso preferite per produrre nanotubi con meno difetti strutturali.

- Se il tuo obiettivo principale è la produzione industriale su larga scala: La Deposizione Chimica da Vapore (CVD) è lo standard indiscusso grazie alla sua superiore scalabilità, costi inferiori e controllo del processo.

- Se il tuo obiettivo principale è la sostenibilità e l'innovazione: Esplorare metodi emergenti come la pirolisi del metano offre un percorso verso una nanotecnologia più verde ed economica.

In definitiva, il metodo di sintesi ottimale è definito dal bilanciamento specifico di qualità, quantità e costo richiesto per la tua applicazione.

Tabella Riepilogativa:

| Metodo | Uso Primario | Vantaggio Chiave | Limitazione Principale |

|---|---|---|---|

| Scarica ad Arco | Ricerca ad alta purezza | Produce nanotubi altamente cristallini | Difficile da scalare, bassa resa |

| Ablazione Laser | Ricerca ad alta purezza | Eccellente qualità dei nanotubi | Costoso, non scalabile |

| Deposizione Chimica da Vapore (CVD) | Produzione industriale | Altamente scalabile, eccellente controllo del processo | Richiede un'ottimizzazione precisa dei parametri |

| Metodi Verdi Emergenti | Innovazione sostenibile | Utilizza materie prime di scarto/verdi | Ancora in fase di sviluppo |

Pronto a scalare la tua sintesi di nanotubi?

Che tu stia ottimizzando un processo di ricerca o scalando per la produzione industriale, l'attrezzatura giusta è fondamentale. KINTEK è specializzata in reattori da laboratorio avanzati e sistemi CVD progettati per un controllo preciso della temperatura, del flusso di gas e del tempo di permanenza — i parametri chiave per una crescita di successo dei nanotubi.

La nostra esperienza in attrezzature e materiali di consumo da laboratorio può aiutarti a ottenere rese più elevate e una qualità superiore. Discutiamo la tua applicazione specifica e costruiamo una soluzione su misura per i tuoi obiettivi.

Contatta i nostri esperti oggi stesso per elevare la tua ricerca e produzione nanotecnologica.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura