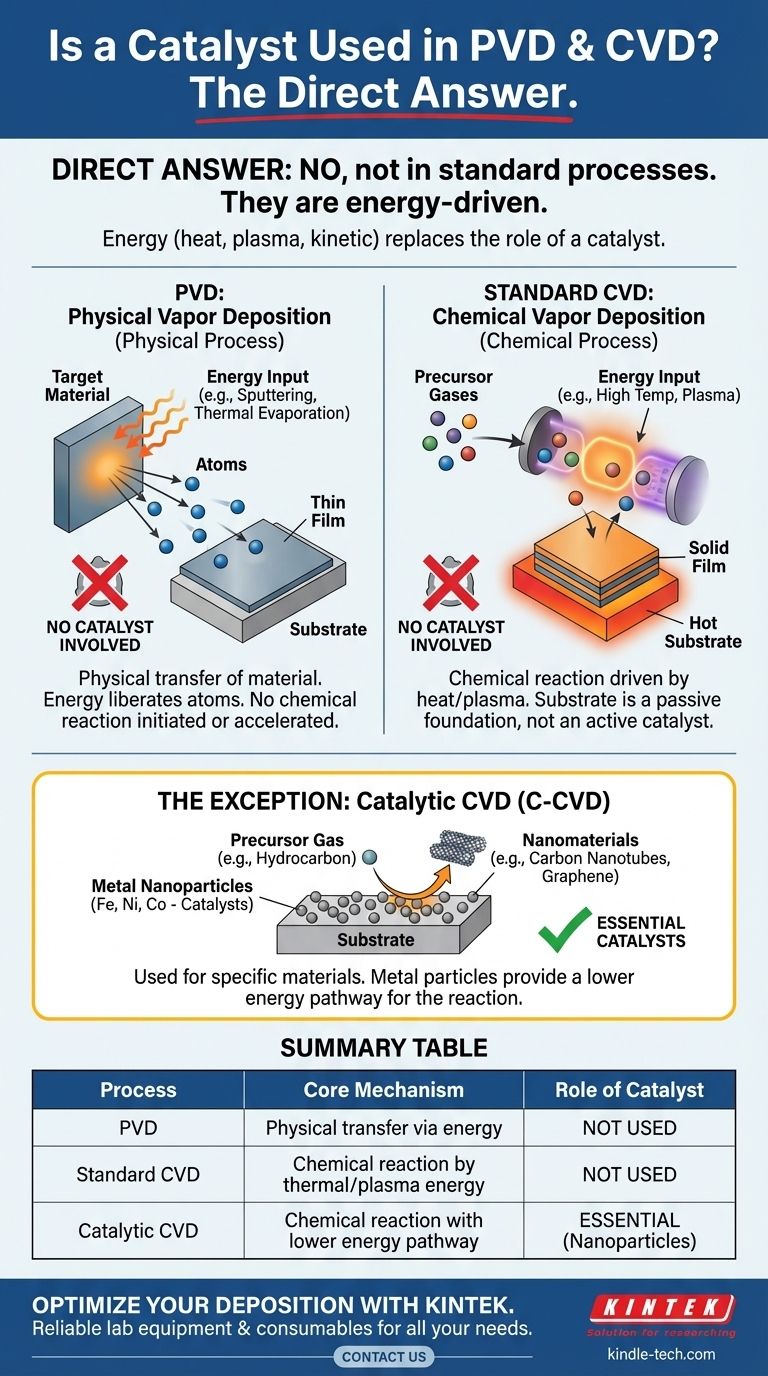

Per essere diretti, questo è un comune punto di confusione derivante da un malinteso su come funzionano questi processi. Né la Deposizione Fisica da Vapore (PVD) né la Deposizione Chimica da Vapore (CVD) convenzionale utilizzano un catalizzatore. Queste tecniche sono guidate da un input energetico diretto — come calore, plasma o energia cinetica — non da una reazione catalitica.

Il malinteso principale è che PVD e CVD richiedano un catalizzatore come molte reazioni chimiche tradizionali. La realtà è che questi sono processi a energia in cui l'energia termica o cinetica forza un materiale a depositarsi su una superficie, sostituendo fondamentalmente il ruolo di un catalizzatore.

Il ruolo dell'energia, non dei catalizzatori, nella deposizione

Per capire perché i catalizzatori non fanno parte dell'equazione standard PVD o CVD, devi prima distinguere tra i loro meccanismi fondamentali. Uno è un processo fisico e l'altro è chimico, ma entrambi si affidano all'energia per funzionare.

Come funziona il PVD: un processo puramente fisico

Il PVD trasferisce fisicamente un materiale da una sorgente (chiamata bersaglio) a un substrato senza una reazione chimica.

Le due tecniche PVD più comuni sono l'evaporazione termica e lo sputtering. In entrambi i casi, l'input energetico è ciò che libera gli atomi dal materiale sorgente.

Nessun catalizzatore è coinvolto perché nessuna reazione chimica viene avviata o accelerata. Il processo è simile all'ebollizione dell'acqua per creare vapore che si condensa su un coperchio freddo — è un cambiamento di stato fisico, non una trasformazione chimica.

Come funziona il CVD: un processo chimico a energia

Il CVD utilizza una reazione chimica per creare un film sottile, ma questa reazione è tipicamente innescata da alte temperature o plasma, non da un catalizzatore.

In questo processo, gas precursori volatili vengono introdotti in una camera di reazione. Il calore intenso fa sì che questi gas reagiscano o si decompongano a contatto con il substrato caldo, lasciando un film solido.

Mentre la reazione avviene sulla superficie del substrato, il substrato stesso è semplicemente la base per la crescita del film. Non è un catalizzatore perché non accelera attivamente la reazione in un ciclo catalitico.

Comprendere l'eccezione: CVD catalitico

Mentre il CVD standard e tutti i processi PVD sono non catalitici, esiste una sottoclasse specifica e importante di CVD in cui i catalizzatori sono essenziali. Questa distinzione è fondamentale per evitare confusione.

Il caso speciale: CVD catalitico (C-CVD)

Per la sintesi di materiali specifici, in particolare nanotubi di carbonio e grafene, viene utilizzata una tecnica chiamata CVD catalitico (C-CVD).

In questo metodo, minuscole nanoparticelle di metalli (come ferro, nichel o cobalto) vengono depositate prima sul substrato. Queste particelle metalliche agiscono come veri catalizzatori.

Il gas precursore (ad esempio, un idrocarburo come l'acetilene) si decompone preferenzialmente sulla superficie di queste nanoparticelle metalliche, il che fornisce un percorso energetico inferiore per la reazione, consentendo la crescita della nanostruttura desiderata.

Substrato vs. Catalizzatore

È fondamentale non confondere il substrato con un catalizzatore.

Un substrato è il materiale di base su cui viene fatto crescere il film sottile. È una base passiva.

Un catalizzatore, come usato nel C-CVD, è un agente attivo che partecipa e accelera una reazione chimica senza essere consumato nel prodotto finale.

Principi chiave per comprendere la deposizione

Per determinare la forza motrice di un dato processo, concentrarsi sul meccanismo fondamentale che consente la deposizione del film sottile.

- Se il tuo processo è PVD: Il fattore chiave è la fonte di energia fisica (ad esempio, calore per l'evaporazione o bombardamento ionico per lo sputtering) che trasforma il bersaglio solido in vapore.

- Se il tuo processo è CVD convenzionale: I fattori chiave sono i gas precursori e l'energia termica o plasmatica che guida la loro reazione chimica sulla superficie del substrato.

- Se stai coltivando nanomateriali specifici come i nanotubi di carbonio: Probabilmente hai a che fare con il CVD catalitico (C-CVD), dove le nanoparticelle metalliche sono i catalizzatori essenziali.

In definitiva, comprendere la forza motrice fondamentale — sia essa energia fisica, energia termica o un vero catalizzatore — è la chiave per padroneggiare le tecniche di deposizione di film sottili.

Tabella riassuntiva:

| Processo | Meccanismo principale | Ruolo del catalizzatore |

|---|---|---|

| PVD (Deposizione Fisica da Vapore) | Trasferimento fisico tramite energia (calore, plasma) | Non utilizzato |

| CVD standard (Deposizione Chimica da Vapore) | Reazione chimica guidata da energia termica/plasma | Non utilizzato |

| CVD catalitico (C-CVD) | Reazione chimica con un percorso energetico inferiore | Essenziale (es. nanoparticelle di Fe, Ni, Co) |

Ottimizza i tuoi processi di deposizione di film sottili con KINTEK

Comprendere i meccanismi precisi alla base di PVD e CVD è fondamentale per ottenere risultati coerenti e di alta qualità nel tuo laboratorio. Che tu stia lavorando con rivestimenti standard o nanomateriali avanzati, avere l'attrezzatura e i materiali di consumo giusti è fondamentale.

KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo affidabili per tutte le tue esigenze di deposizione. Possiamo aiutarti a selezionare il sistema perfetto per la tua applicazione, garantendo efficienza e precisione.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare la tua ricerca e sviluppo. Lascia che i nostri esperti ti guidino verso la tecnologia giusta per le tue sfide specifiche.

Contattaci tramite il nostro modulo di contatto per parlare con uno specialista!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono gli esempi del metodo CVD? Scopri le Versatili Applicazioni della Deposizione Chimica da Fase Vapore

- In cosa differisce il PECVD dal CVD? Sblocca la deposizione di film sottili a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Quali sono i vantaggi del PECVD rispetto al CVD? Ottenere film sottili di alta qualità a temperature più basse

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile