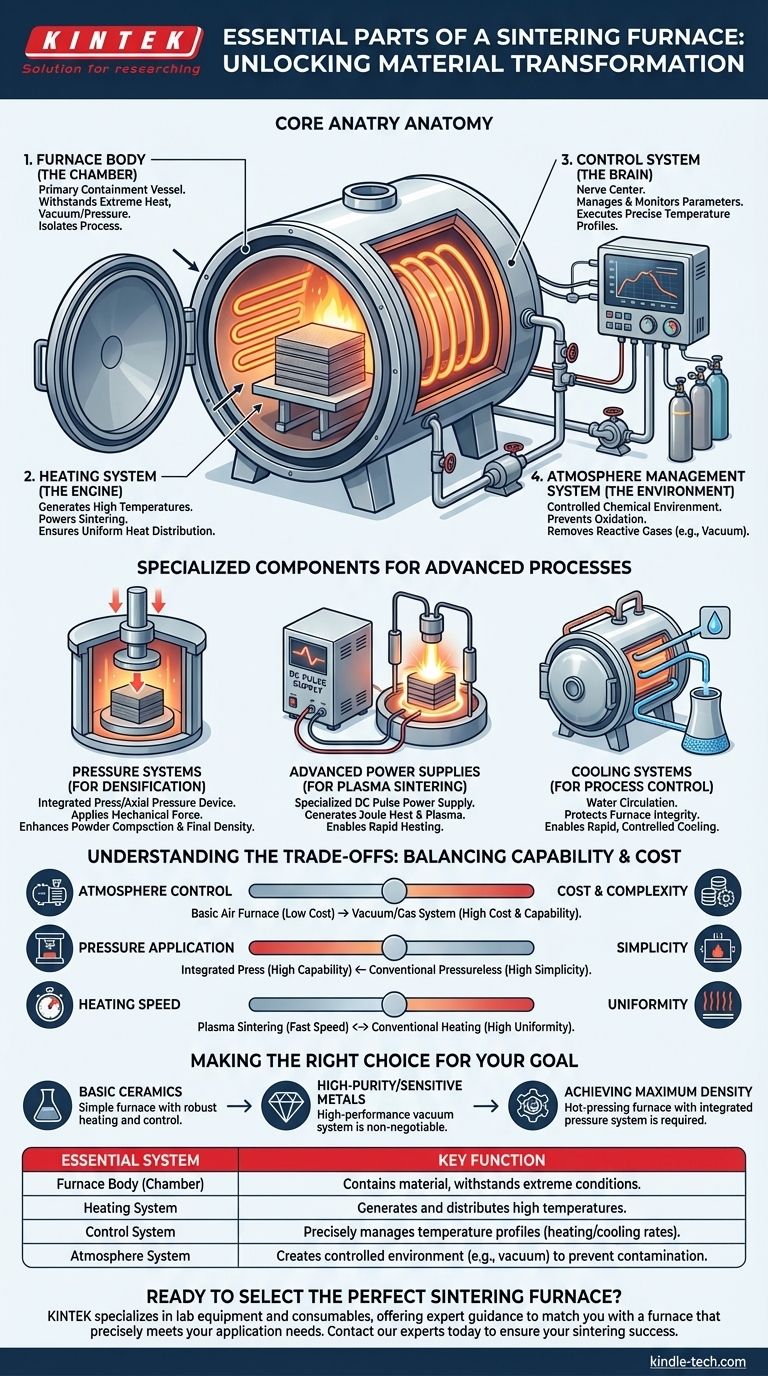

Al suo interno, un forno di sinterizzazione è costruito attorno a quattro sistemi essenziali. Questi sono il corpo del forno o camera che contiene il materiale, un sistema di riscaldamento per fornire l'energia termica necessaria, un sistema di controllo per gestire i parametri di processo e un sistema di gestione dell'atmosfera (spesso un vuoto) per creare l'ambiente chimico ideale.

Un forno di sinterizzazione non è semplicemente un forno ad alta temperatura; è uno strumento di precisione progettato per creare un ambiente strettamente controllato. I suoi componenti essenziali lavorano in concerto per gestire calore, pressione e atmosfera, fondendo materiali in polvere in una massa solida senza fonderli.

L'anatomia fondamentale di un forno di sinterizzazione

Ogni forno di sinterizzazione, indipendentemente dal suo tipo specifico, si basa su un insieme di componenti fondamentali. Ogni parte svolge una funzione distinta e critica per il successo di un ciclo di sinterizzazione.

Il corpo del forno (La camera)

Il corpo del forno è il recipiente di contenimento primario. È progettato per resistere a condizioni estreme, comprese alte temperature e, in molti casi, alto vuoto o pressione positiva. Questa camera isola il processo di sinterizzazione dall'ambiente esterno.

Il sistema di riscaldamento (Il motore)

Questo è il componente responsabile della generazione delle alte temperature richieste per la sinterizzazione. Tipicamente consiste in potenti elementi riscaldanti che convertono l'energia elettrica in energia termica. Il design del sistema è critico per garantire una distribuzione uniforme del calore in tutto il materiale in lavorazione.

Il sistema di controllo (Il cervello)

Il sistema di controllo è il centro nevralgico del forno. Gestisce e monitora tutti i parametri critici, in particolare le velocità di riscaldamento e raffreddamento. Questo sistema esegue profili di temperatura pre-programmati con alta precisione, assicurando che il materiale sia lavorato correttamente e in modo ripetibile.

Il sistema di gestione dell'atmosfera (L'ambiente)

La sinterizzazione spesso richiede un'atmosfera specifica per prevenire reazioni chimiche indesiderate come l'ossidazione. Questo sistema può variare da un semplice ingresso di gas a un complesso sistema a vuoto composto da più pompe. Il suo scopo è rimuovere gas reattivi come l'ossigeno e creare un ambiente controllato, il che è cruciale per la lavorazione di metalli sensibili e ceramiche avanzate.

Componenti specializzati per processi avanzati

Mentre i quattro sistemi sopra descritti sono universali, i forni di sinterizzazione avanzati incorporano componenti specializzati per gestire materiali e applicazioni più esigenti.

Sistemi di pressione per la densificazione

I forni a pressatura a caldo includono un sistema di pressatura integrato o un dispositivo di pressione assiale. Questo componente applica una forza meccanica al materiale durante il ciclo di riscaldamento, il che aiuta significativamente a compattare la polvere e a raggiungere una maggiore densità finale.

Alimentatori avanzati per la sinterizzazione al plasma

I forni per la sinterizzazione al plasma a scarica (SPS/FAST) utilizzano un alimentatore a impulsi DC specializzato. Questo è il componente più critico in un tale sistema, poiché genera calore Joule e crea plasma all'interno del materiale, consentendo velocità di riscaldamento estremamente rapide e proprietà del materiale uniche.

Sistemi di raffreddamento per il controllo del processo

Quasi tutti i forni ad alte prestazioni utilizzano un sistema di raffreddamento ad acqua. Questo sistema fa circolare l'acqua attraverso la scocca del forno e altri componenti chiave. Il suo scopo è duplice: proteggere l'integrità strutturale del forno dal calore estremo e consentire un raffreddamento rapido e controllato del pezzo sinterizzato.

Comprendere i compromessi

La configurazione specifica di un forno di sinterizzazione implica un equilibrio tra capacità, complessità e costo. Comprendere questi compromessi è fondamentale per selezionare l'attrezzatura giusta.

Controllo dell'atmosfera vs. costo

Un forno base che opera in aria ambiente è il meno costoso ma è adatto solo per materiali non sensibili all'ossidazione. L'aggiunta di un sistema a vuoto o a gas controllato aumenta drasticamente la capacità del forno ma anche il suo costo e la sua complessità.

Applicazione della pressione vs. semplicità

L'integrazione di un sistema di pressatura consente la densificazione di materiali che altrimenti sarebbero molto difficili da sinterizzare. Tuttavia, ciò aggiunge una significativa complessità meccanica e costo rispetto a un forno di sinterizzazione convenzionale, senza pressione.

Velocità di riscaldamento vs. uniformità

Sistemi specializzati come la sinterizzazione al plasma offrono tempi di ciclo incredibilmente rapidi. Il compromesso può essere una maggiore sfida nel mantenere una perfetta uniformità di temperatura su pezzi più grandi o di forma complessa rispetto ai metodi di riscaldamento convenzionali più lenti.

Fare la scelta giusta per il tuo obiettivo

I requisiti del tuo materiale e del prodotto finale determineranno quali componenti del forno sono veramente essenziali per la tua applicazione.

- Se il tuo obiettivo principale sono le ceramiche di base: Un forno semplice con robusti sistemi di riscaldamento e controllo può essere sufficiente.

- Se il tuo obiettivo principale sono metalli ad alta purezza o materiali sensibili all'ossigeno: Un forno con un sistema a vuoto ad alte prestazioni è irrinunciabile per prevenire contaminazione e ossidazione.

- Se il tuo obiettivo principale è raggiungere la massima densità in materiali avanzati: Un forno a pressatura a caldo con un sistema di pressione integrato è lo strumento richiesto.

In definitiva, la comprensione di questi componenti fondamentali ti consente di selezionare o utilizzare un forno che corrisponda precisamente alle esigenze del tuo materiale e al risultato desiderato.

Tabella riassuntiva:

| Sistema essenziale | Funzione chiave |

|---|---|

| Corpo del forno (Camera) | Contiene il materiale e resiste a condizioni di processo estreme. |

| Sistema di riscaldamento | Genera e distribuisce le alte temperature richieste per la sinterizzazione. |

| Sistema di controllo | Gestisce con precisione i profili di temperatura (velocità di riscaldamento/raffreddamento) per la ripetibilità. |

| Sistema atmosferico | Crea un ambiente controllato (es. vuoto) per prevenire la contaminazione. |

Pronto a selezionare il forno di sinterizzazione perfetto per i tuoi materiali?

La giusta combinazione di componenti è fondamentale per raggiungere la densità, la purezza e le proprietà del materiale desiderate. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo una guida esperta per abbinarti a un forno di sinterizzazione che soddisfi precisamente le tue esigenze applicative, sia che tu stia lavorando con ceramiche di base o metalli avanzati sensibili all'ossigeno.

Contatta i nostri esperti oggi stesso per discutere le tue esigenze specifiche e garantire il successo della tua sinterizzazione.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti