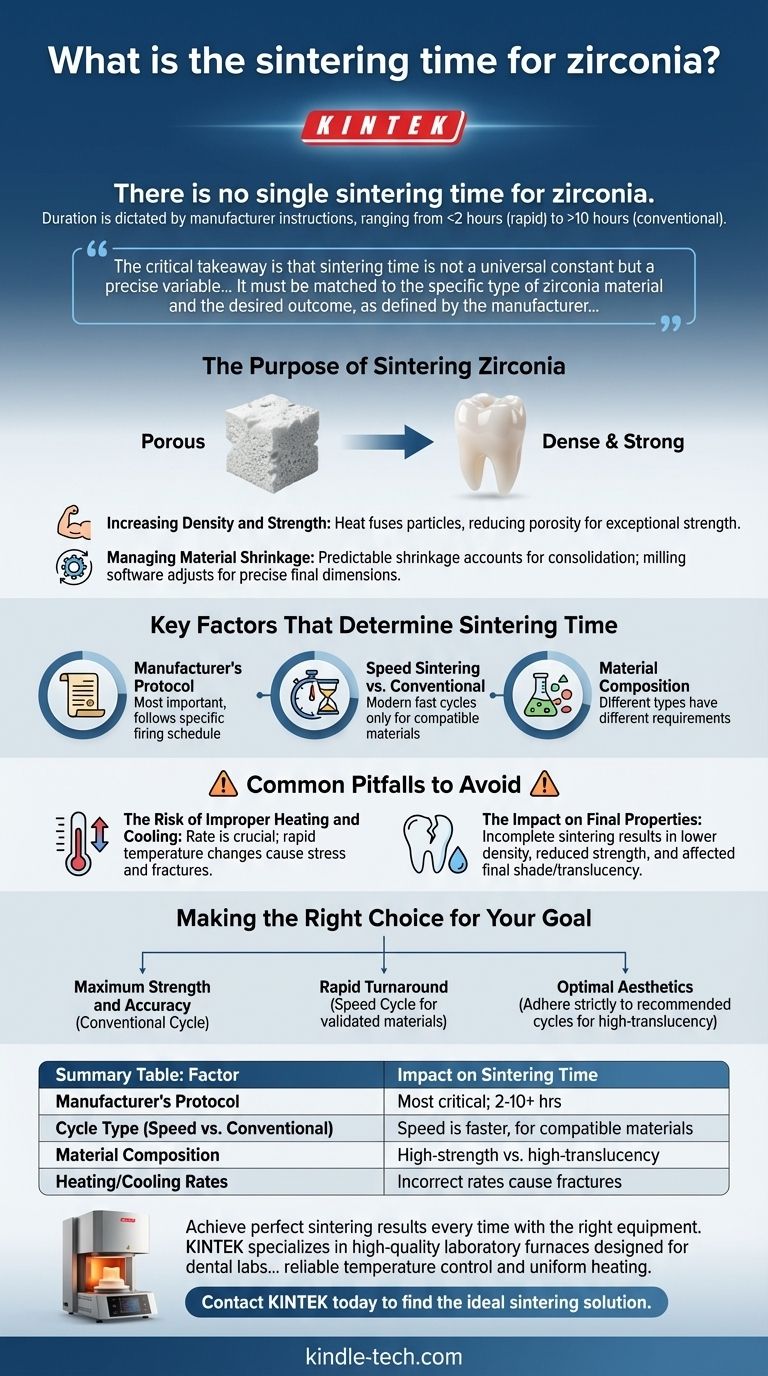

Non esiste un unico tempo di sinterizzazione per la zirconia. La durata corretta è dettata interamente dalle istruzioni specifiche del produttore di zirconia e può variare da meno di due ore per cicli rapidi a oltre dieci ore per metodi convenzionali.

Il punto cruciale è che il tempo di sinterizzazione non è una costante universale, ma una variabile precisa in un processo controllato. Deve essere abbinato al tipo specifico di materiale in zirconia e al risultato desiderato, come definito dal produttore, per garantire che il prodotto finale abbia la resistenza, la densità e le proprietà estetiche richieste.

Lo Scopo della Sinterizzazione della Zirconia

La sinterizzazione è il passaggio critico che trasforma una struttura di zirconia porosa, simile al gesso, in una ceramica densa e ad alta resistenza. Questo processo modifica fondamentalmente le proprietà del materiale.

Aumento della Densità e della Resistenza

L'obiettivo primario della sinterizzazione è ridurre la porosità. Il calore fonde insieme le singole particelle di zirconia, eliminando i vuoti tra di esse e creando una massa solida e consolidata.

Questo processo di densificazione è direttamente responsabile dell'eccezionale resistenza meccanica e alla frattura del materiale.

Gestione del Ritiro del Materiale

Durante la sinterizzazione, la zirconia subisce un ritiro significativo e prevedibile. Questa è una naturale conseguenza della consolidazione delle particelle e dell'eliminazione dei pori.

Il software di fresatura tiene conto di questo ritiro ingrandendo il design pre-sinterizzato. Un ciclo di sinterizzazione eseguito correttamente assicura che il prodotto finale si ritiri alle dimensioni precise previste.

Fattori Chiave che Determinano il Tempo di Sinterizzazione

Il tempo di sinterizzazione ideale è una funzione di diverse variabili interconnesse. Deviare dal protocollo raccomandato per uno qualsiasi di questi fattori può compromettere il risultato finale.

Il Protocollo del Produttore

Questo è il fattore più importante. Ogni marca e tipo di zirconia è progettato con un programma di cottura specifico, che include velocità di riscaldamento, tempi di mantenimento e velocità di raffreddamento. Seguire sempre le istruzioni del produttore.

Questi protocolli sono validati per produrre le proprietà fisiche ed estetiche pubblicizzate di quel materiale specifico.

Sinterizzazione Rapida vs. Sinterizzazione Convenzionale

Molti forni moderni offrono cicli di sinterizzazione "rapida" o "veloce" che possono essere completati in una frazione del tempo rispetto ai cicli tradizionali.

Tuttavia, questi cicli rapidi sono compatibili solo con materiali in zirconia specifici progettati per essi. L'uso di un ciclo rapido su un disco di zirconia convenzionale può portare a shock termico, sinterizzazione incompleta e un prodotto finale indebolito.

Composizione del Materiale

Diversi tipi di zirconia hanno requisiti di sinterizzazione diversi. Ad esempio, una zirconia ad alta resistenza e opaca utilizzata per una struttura di ponte può avere un ciclo diverso rispetto a una zirconia altamente traslucida ed estetica utilizzata per una corona anteriore.

Errori Comuni da Evitare

Comprendere i compromessi tra velocità e qualità è essenziale per ottenere risultati prevedibili e di alta qualità. Affrettare o non abbinare correttamente il processo porta al fallimento.

Il Rischio di Riscaldamento e Raffreddamento Impropri

La velocità con cui il forno si riscalda e si raffredda è altrettanto importante della temperatura finale e del tempo di mantenimento.

Un riscaldamento troppo rapido può causare stress e fratture all'interno del materiale. Un raffreddamento troppo rapido può introdurre tensioni interne, rendendo il restauro finale fragile e soggetto a rotture.

L'Impatto sulle Proprietà Finali

Un processo di sinterizzazione incompleto o affrettato si traduce in un prodotto con minore densità e ridotta resistenza. Il materiale non raggiungerà il suo pieno potenziale, rendendolo più suscettibile a scheggiature o rotture sotto stress.

Inoltre, la tonalità e la traslucenza finali possono essere influenzate negativamente se il ciclo non viene eseguito esattamente come previsto dal produttore.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del ciclo di sinterizzazione corretto consiste nell'allineare il processo con il tuo obiettivo clinico o di produzione.

- Se il tuo obiettivo principale è la massima resistenza e precisione: Utilizza il ciclo di sinterizzazione convenzionale, più lungo, specificato dal produttore di zirconia.

- Se il tuo obiettivo principale è una rapida consegna: Utilizza solo materiali in zirconia specificamente validati per la sinterizzazione rapida e segui quel protocollo unico senza modifiche.

- Se il tuo obiettivo principale è un'estetica ottimale: Aderisci rigorosamente ai cicli raccomandati per i materiali ad alta traslucenza, poiché le loro proprietà ottiche sono altamente sensibili al programma di cottura.

In definitiva, padroneggiare il processo di sinterizzazione deriva dal trattare le istruzioni del produttore come la tua guida più critica.

Tabella Riepilogativa:

| Fattore | Impatto sul Tempo di Sinterizzazione |

|---|---|

| Protocollo del Produttore | Fattore più critico; i tempi variano da 2 a oltre 10 ore. |

| Tipo di Ciclo (Rapido vs. Convenzionale) | I cicli rapidi sono più veloci ma solo per materiali compatibili. |

| Composizione del Materiale | Zirconia ad alta resistenza vs. ad alta traslucenza hanno requisiti diversi. |

| Velocità di Riscaldamento/Raffreddamento | Velocità errate possono causare fratture e richiedono l'adeguamento del processo. |

Ottieni risultati di sinterizzazione perfetti ogni volta con l'attrezzatura giusta.

Scegliere il ciclo di sinterizzazione corretto è solo metà della battaglia; prestazioni precise e costanti del forno sono essenziali per garantire che il restauro finale in zirconia soddisfi il suo potenziale di resistenza ed estetico.

KINTEK è specializzata in forni da laboratorio di alta qualità progettati per le esigenze rigorose dei laboratori odontotecnici. I nostri forni di sinterizzazione offrono il controllo affidabile della temperatura e il riscaldamento uniforme necessari per eseguire fedelmente i protocolli del produttore, dandoti fiducia nella qualità del tuo prodotto finale.

Pronto a migliorare le capacità del tuo laboratorio e garantire risultati prevedibili e di alta qualità?

Contatta KINTEK oggi per trovare la soluzione di sinterizzazione ideale per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti

- Qual è l'effetto della temperatura di sinterizzazione della zirconia? Padroneggia la chiave della forza e della stabilità

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici