In breve, le macchie bianche sulla zirconia dopo la sinterizzazione sono tipicamente un segno di una trasformazione di fase incompleta o non uniforme. Rappresentano aree localizzate in cui il materiale non ha raggiunto lo stato finale di densità e traslucenza previsto, spesso a causa di problemi con lo stato iniziale del materiale o con il ciclo di sinterizzazione stesso.

La comparsa di macchie bianche non è un difetto intrinseco della zirconia, ma piuttosto un sintomo di un difetto nel processo. Ottenere un risultato impeccabile e monolitico dipende interamente dall'assicurare una densità uniforme prima della sinterizzazione e dal mantenere un controllo preciso sul ciclo di riscaldamento e raffreddamento.

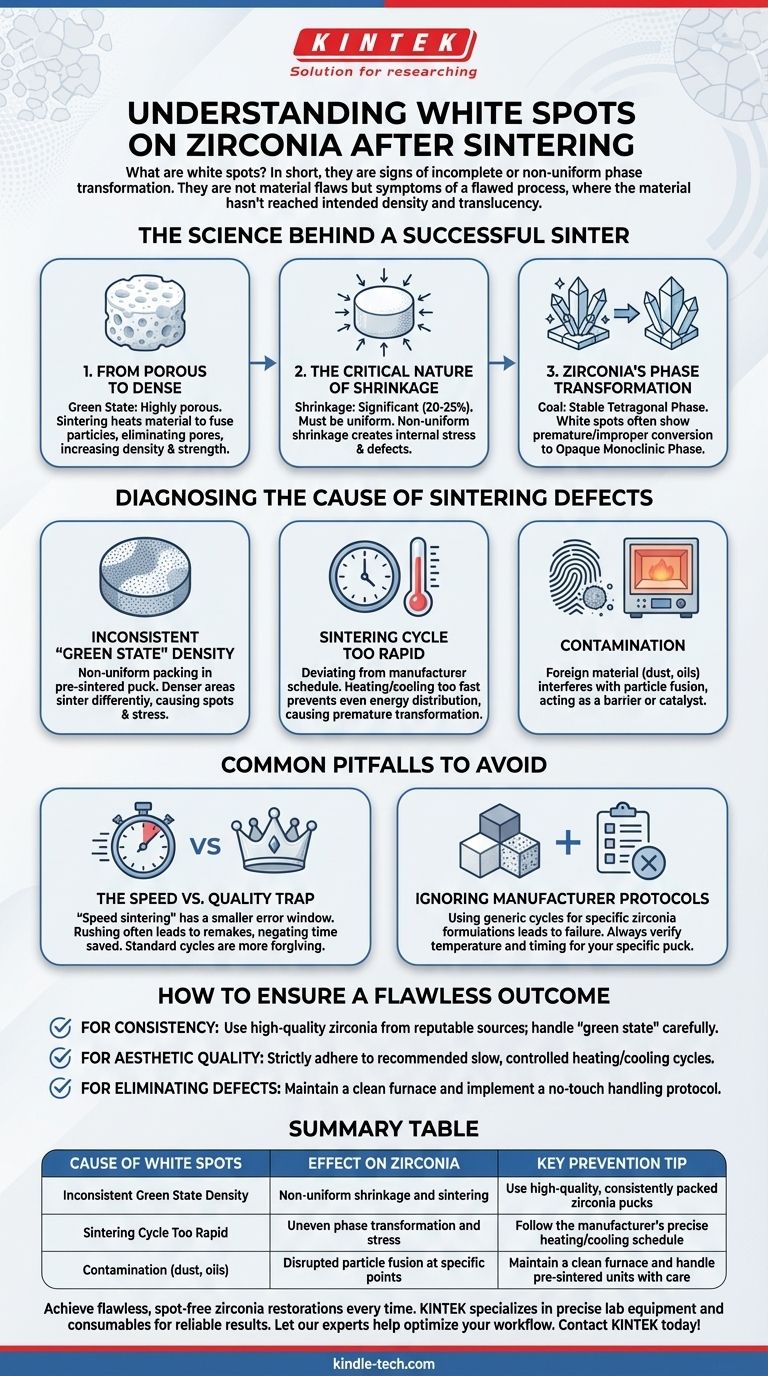

La scienza dietro una sinterizzazione di successo

La trasformazione della zirconia da uno "stato verde" poroso e gessoso a una ceramica densa e resistente è un processo delicato. Comprendere i principi fondamentali rivela perché possono verificarsi difetti come le macchie bianche.

Da poroso a denso

Prima del riscaldamento, un restauro in zirconia fresato è altamente poroso. Lo scopo della sinterizzazione è eliminare questi pori riscaldando il materiale fino a un punto in cui le singole particelle si fondono insieme.

Questo processo aumenta drasticamente la densità e la resistenza complessiva del materiale, come evidenziato nei riferimenti forniti.

La natura critica del ritiro

Man mano che i pori vengono eliminati, l'intero restauro si ritira significativamente, spesso del 20-25%. Questo ritiro deve essere perfettamente uniforme su tutto il volume del materiale.

Se un'area sinterizza e si ritira più velocemente di un'area adiacente, si crea un'enorme sollecitazione interna, che può manifestarsi come difetti.

Trasformazione di fase della zirconia

Il passo più cruciale è la trasformazione di fase cristallina. La zirconia deve mantenere una fase tetragonale stabile nel suo stato finale per una resistenza ed estetica ottimali.

Le macchie bianche sono spesso aree in cui il materiale si è convertito prematuramente o impropriamente alla fase monoclinica. Questa fase è più opaca e ha un volume diverso, creando un'incoerenza visibile e strutturale.

Diagnosi della causa dei difetti di sinterizzazione

Le macchie bianche sono uno strumento diagnostico. Ti dicono che qualcosa nel processo di preparazione o riscaldamento non era uniforme. I colpevoli più comuni rientrano in alcune categorie chiave.

Densità "stato verde" inconsistente

La causa più comune di sinterizzazione non uniforme è la densità non uniforme nella zirconia pre-sinterizzata. Se il materiale non è compattato in modo consistente nel suo disco, alcune aree saranno più dense di altre.

Queste aree più dense sinterizzeranno in modo diverso rispetto alle aree meno dense, portando a macchie visibili e stress interno.

Ciclo di sinterizzazione troppo rapido

Ogni produttore di zirconia fornisce un programma di sinterizzazione preciso e testato. Deviare da questo riscaldando o raffreddando troppo rapidamente è una causa primaria di difetti.

Un ciclo rapido non consente all'energia termica di distribuirsi uniformemente, causando la trasformazione di alcune parti del restauro prima di altre. Questo è un modo garantito per creare opacità e macchie bianche.

Contaminazione

Qualsiasi materiale estraneo, dalla polvere nel forno agli oli dovuti alla manipolazione, può interferire con il processo di sinterizzazione in un punto specifico sulla superficie del restauro.

Questa contaminazione può agire come barriera o catalizzatore, interrompendo la fusione uniforme delle particelle di zirconia e lasciando un segno visibile.

Errori comuni da evitare

Ottenere risultati perfetti richiede di evitare la tentazione di scorciatoie che compromettono l'integrità del materiale.

La trappola della velocità vs. qualità

Sono disponibili cicli di "sinterizzazione rapida", ma operano in una finestra di errore molto più piccola. Un ciclo standard, più lento, è molto più indulgente e produce costantemente risultati migliori.

Affrettare il processo è la ragione più comune per le rilavorazioni, annullando completamente qualsiasi tempo risparmiato.

Ignorare i protocolli del produttore

Diverse formulazioni di zirconia (ad esempio, alta resistenza vs. alta traslucenza) hanno parametri di sinterizzazione ideali diversi. L'uso di un ciclo generico o errato per un materiale specifico è una frequente causa di fallimento.

Verificare sempre i requisiti esatti di temperatura e tempo per il disco specifico che si sta utilizzando.

Come garantire un risultato impeccabile

Il tuo approccio al processo di sinterizzazione determina direttamente la qualità del restauro finale. Un processo meticoloso e controllato è l'unico modo per ottenere risultati prevedibili ed estetici.

- Se il tuo obiettivo principale è la coerenza: Assicurati di utilizzare zirconia di alta qualità da una fonte affidabile e che i tuoi restauri "allo stato verde" siano maneggiati con cura per evitare di creare variazioni di densità.

- Se il tuo obiettivo principale è la qualità estetica: Aderisci rigorosamente al ciclo di sinterizzazione raccomandato dal produttore, dando priorità a una velocità di riscaldamento e raffreddamento lenta e controllata rispetto alla velocità.

- Se il tuo obiettivo principale è eliminare i difetti: Mantieni un forno di sinterizzazione scrupolosamente pulito e implementa un protocollo di manipolazione "senza contatto" per le unità pre-sinterizzate per prevenire qualsiasi forma di contaminazione.

In definitiva, prevenire macchie bianche e altri difetti richiede di trattare la sinterizzazione non come un semplice passaggio di riscaldamento, ma come una procedura precisa di scienza dei materiali.

Tabella riassuntiva:

| Causa delle macchie bianche | Effetto sulla zirconia | Suggerimento chiave per la prevenzione |

|---|---|---|

| Densità dello stato verde inconsistente | Ritiro e sinterizzazione non uniformi | Utilizzare dischi di zirconia di alta qualità e compattati in modo consistente |

| Ciclo di sinterizzazione troppo rapido | Trasformazione di fase e stress irregolari | Seguire il programma preciso di riscaldamento/raffreddamento del produttore |

| Contaminazione (polvere, oli) | Fusione delle particelle interrotta in punti specifici | Mantenere un forno pulito e maneggiare le unità pre-sinterizzate con cura |

Ottieni restauri in zirconia impeccabili e senza macchie ogni volta. Le macchie bianche sono un segno di inconsistenza del processo. KINTEK è specializzata nelle precise attrezzature da laboratorio e nei materiali di consumo di cui il tuo laboratorio ha bisogno per risultati affidabili. La nostra gamma di forni di sinterizzazione ad alte prestazioni e materiali in zirconia di alta qualità garantisce il riscaldamento uniforme e l'integrità del materiale necessari per risultati perfetti. Lascia che i nostri esperti ti aiutino a ottimizzare il tuo flusso di lavoro. Contatta KINTEK oggi per discutere le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti

- Qual è il tempo di sinterizzazione per la zirconia? Una guida alla cottura precisa per risultati ottimali

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco