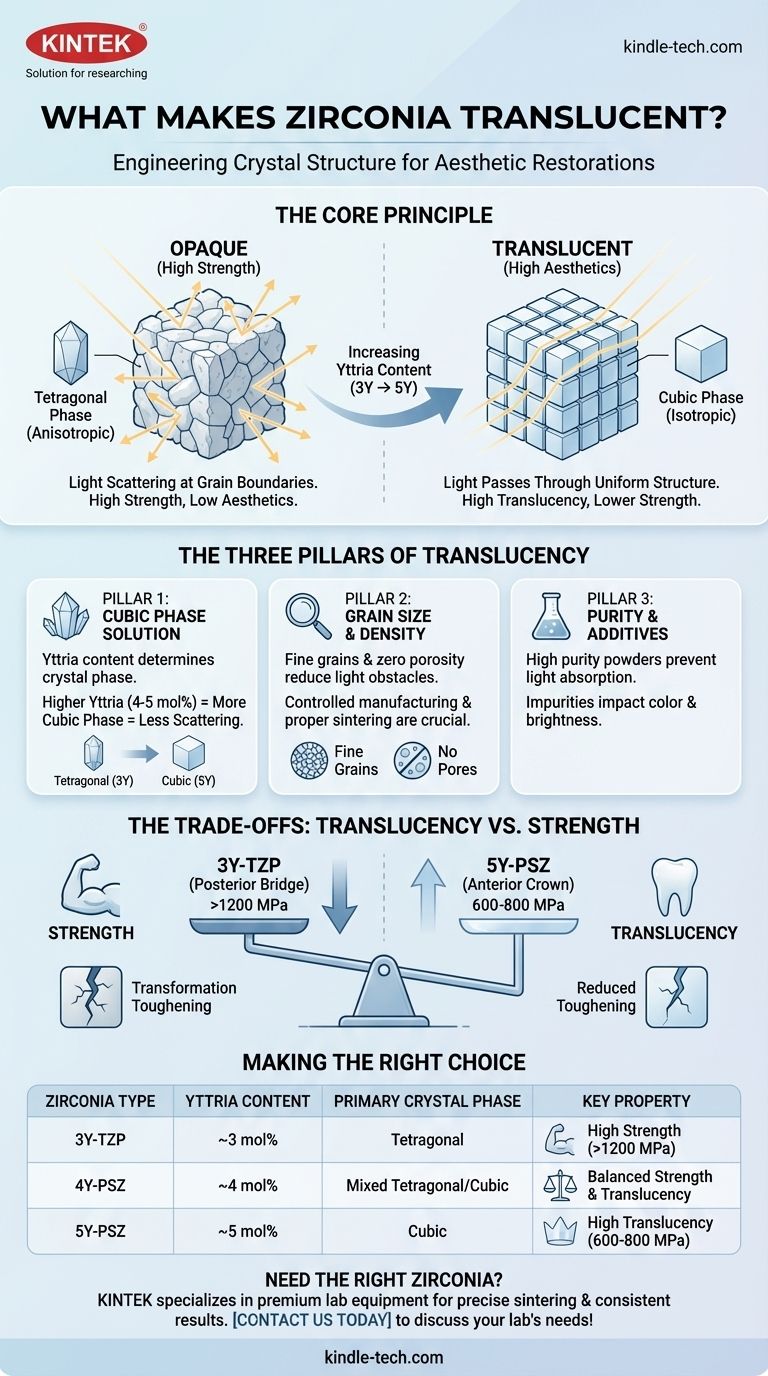

In sostanza, la traslucenza della zirconia dentale moderna si ottiene ingegnerizzando deliberatamente la sua struttura cristallina interna. Aumentando la percentuale di una forma cristallina altamente simmetrica e amica della luce chiamata fase cubica, i produttori possono ridurre drasticamente la quantità di luce che viene diffusa quando passa attraverso il materiale, permettendogli di imitare l'aspetto di un dente naturale.

La sfida centrale nello sviluppo della zirconia è un compromesso fondamentale: le modifiche chimiche e strutturali che aumentano la traslucenza e migliorano l'estetica riducono intrinsecamente anche la resistenza alla flessione e la tenacità alla frattura del materiale. Comprendere questo equilibrio è fondamentale per selezionare il materiale giusto per la giusta applicazione clinica.

Il Viaggio della Luce Attraverso la Zirconia

Per comprendere la traslucenza, dobbiamo prima capire cosa rende opaco un materiale. Per una ceramica policristallina come la zirconia, l'opacità è causata principalmente dalla diffusione della luce.

Da Opaca a Traslucida

La prima zirconia dentale era estremamente resistente ma anche gessosa e opaca. Ciò è dovuto al fatto che era composta quasi interamente da una struttura cristallina molto efficace nel diffondere la luce, rendendola adatta solo per strutture non visibili che sarebbero state rivestite di porcellana.

L'obiettivo della zirconia moderna è consentire alla luce di passare con una minima interruzione, creando la traslucenza necessaria per restauri estetici e monolitici (a contorno pieno).

Il Nemico della Chiarezza: La Diffusione della Luce

La zirconia non è un singolo cristallo uniforme come il vetro. È un materiale policristallino, il che significa che è composto da milioni di grani cristallini microscopici fusi insieme.

La luce viene diffusa principalmente ai bordi di grano, ovvero le interfacce dove questi singoli cristalli si incontrano. Questa diffusione è causata da una non corrispondenza di proprietà tra i cristalli adiacenti, che devia la luce in direzioni casuali invece di lasciarla passare dritta.

I Tre Pilastri della Traslucenza della Zirconia

Ottenere un'elevata traslucenza è un processo sofisticato che si basa sul controllo della chimica e della microstruttura del materiale a livello microscopico.

Pilastro 1: La Soluzione della Fase Cubica

Il fattore più critico per la traslucenza è il controllo della fase cristallina della zirconia. La zirconia viene stabilizzata con ossido di ittrio ("ittria") per controllarne la struttura a temperatura ambiente.

-

Zirconia ad Alta Resistenza (3Y-TZP): La zirconia tradizionale contiene circa il 3% molare di ittria. Questo crea una struttura cristallina prevalentemente a fase tetragonale. Questi cristalli sono anisotropi (asimmetrici), causando una significativa diffusione della luce ai bordi di grano, con conseguente elevata opacità ma anche altissima resistenza.

-

Zirconia ad Alta Traslucenza (4Y & 5Y-PSZ): La zirconia estetica moderna contiene più ittria (4-5% molare). Questo maggiore contenuto di ittria favorisce la formazione della fase cubica. I cristalli cubici sono isotropi (simmetrici in tutte le direzioni). Questa simmetria rende molto meno probabile che la luce venga diffusa ai bordi di grano, permettendole di passare e creando un'elevata traslucenza.

Pilastro 2: Dimensione del Grano e Densità

Ridurre il numero di ostacoli sul percorso della luce è anch'esso fondamentale. Ciò si ottiene in due modi durante il processo di produzione e sinterizzazione (cottura).

In primo luogo, i produttori mirano a una dimensione del grano molto fine. Quando i grani cristallini sono più piccoli della lunghezza d'onda della luce visibile, è meno probabile che vengano diffusi dalla luce.

In secondo luogo, una corretta sinterizzazione è cruciale per eliminare la porosità. Qualsiasi poro o vuoto microscopico lasciato nel materiale funge da potente centro di diffusione, riducendo drasticamente la traslucenza. La zirconia moderna viene sinterizzata fino a una densità quasi completa.

Pilastro 3: Purezza e Additivi

La purezza di base della polvere di ossido di zirconio e l'assenza di contaminanti sono essenziali. Qualsiasi impurità o elemento secondario può assorbire specifiche lunghezze d'onda della luce, influenzando negativamente il colore e la luminosità complessiva del materiale.

Comprendere i Compromessi: Traslucenza vs. Resistenza

La decisione di utilizzare una zirconia più traslucida non è priva di conseguenze. Il meccanismo stesso che conferisce la sua bellezza è anche la fonte della sua limitazione principale.

Il Compromesso Inerente

Esiste una relazione inversa tra traslucenza e resistenza nella zirconia. Man mano che il contenuto di ittria aumenta per creare più fase cubica traslucida, la resistenza alla flessione e la tenacità alla frattura del materiale diminuiscono.

Una zirconia cubica 5Y altamente estetica può avere una resistenza alla flessione di 600-800 MPa, mentre una zirconia tetragonale 3Y ad alta resistenza può superare i 1200 MPa.

Perché la Resistenza Diminuisce

L'eccezionale resistenza della zirconia tetragonale 3Y deriva da un meccanismo chiamato irrobustimento per trasformazione. Quando inizia a formarsi una cricca, lo stress alla punta della cricca fa sì che i cristalli tetragonali si trasformino istantaneamente in una fase diversa (monoclina).

Questa trasformazione comporta una leggera espansione di volume, che crea efficacemente una zona di compressione che stringe la cricca e ne impedisce la propagazione.

Nella zirconia cubica 5Y, i cristalli sono già in uno stato più stabile. Questo prezioso meccanismo di irrobustimento per trasformazione è significativamente ridotto o eliminato, rendendo il materiale meno resistente alla frattura.

Fare la Scelta Giusta per la Tua Applicazione

Questa conoscenza ti consente di andare oltre i termini di marketing e di selezionare i materiali in base a principi ingegneristici ed esigenze cliniche.

- Se la tua priorità principale è l'estetica (ad esempio, una corona anteriore o un faccetta): Scegli una zirconia ad alta traslucenza (come la 5Y) che dia priorità al contenuto di fase cubica per imitare al meglio lo smalto naturale.

- Se la tua priorità principale è la massima resistenza (ad esempio, un ponte posteriore a campata lunga): Scegli una zirconia ad alta resistenza (come la 3Y) che dia priorità alla fase tetragonale e alla sua capacità di irrobustimento per trasformazione.

- Se hai bisogno di un equilibrio tra i due: Considera un disco di zirconia multistrato o a gradiente, che combina strategicamente uno strato cervicale più resistente e più opaco con uno strato incisale altamente traslucido in un unico restauro.

Comprendendo l'interazione tra fase cristallina, trasmissione della luce e proprietà meccaniche, puoi fare una selezione informata del materiale che garantisca risultati clinici sia belli che durevoli.

Tabella Riassuntiva:

| Tipo di Zirconia | Contenuto di Ittria | Fase Cristallina Principale | Proprietà Chiave |

|---|---|---|---|

| 3Y-TZP | ~3% molare | Tetragonale | Alta Resistenza (>1200 MPa) |

| 4Y-PSZ | ~4% molare | Mista Tetragonale/Cubica | Resistenza ed Elevata Traslucenza Bilanciate |

| 5Y-PSZ | ~5% molare | Cubica | Elevata Traslucenza (600-800 MPa) |

Hai bisogno della zirconia giusta per il tuo laboratorio dentistico? Selezionare il materiale ottimale è fondamentale per bilanciare estetica e resistenza nei tuoi restauri. KINTEK è specializzata in attrezzature e materiali di consumo premium per i tecnici odontotecnici, assicurandoti gli strumenti per una sinterizzazione precisa e risultati costanti. Lascia che i nostri esperti ti aiutino a scegliere la soluzione di zirconia perfetta per le tue specifiche applicazioni. Contattaci oggi per discutere le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a Pressione Sottovuoto per Ceramica Dentale in Zirconia

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici

- Qual è il tempo di sinterizzazione per le corone in zirconia? Padroneggiare il compromesso tra velocità e resistenza

- Quali metodi vengono utilizzati per controllare la temperatura per la sinterizzazione della zirconia dentale? Ottieni risultati precisi con KINTEK

- Qual è la temperatura di un forno di sinterizzazione dentale? Padroneggiare il ciclo termico specifico del materiale

- Qual è la temperatura di cottura delle ceramiche dentali? Una guida alla lavorazione termica precisa