Non esiste un'unica temperatura di cottura per tutte le ceramiche dentali. La temperatura corretta è dettata interamente dal tipo specifico di materiale ceramico utilizzato, con un'ampia gamma che va da circa 700°C per gli smalti a bassa fusione a oltre 1500°C per la sinterizzazione della zirconia ad alta resistenza. L'uso della temperatura sbagliata, anche di poco, può rovinare la resistenza e le proprietà estetiche del restauro.

Il principio fondamentale da comprendere è che la cottura non è solo riscaldamento; è un processo termico preciso che sviluppa la microstruttura finale della ceramica. Il target di temperatura specifico sblocca l'equilibrio desiderato di resistenza, traslucenza e colore per quel sistema di materiale unico.

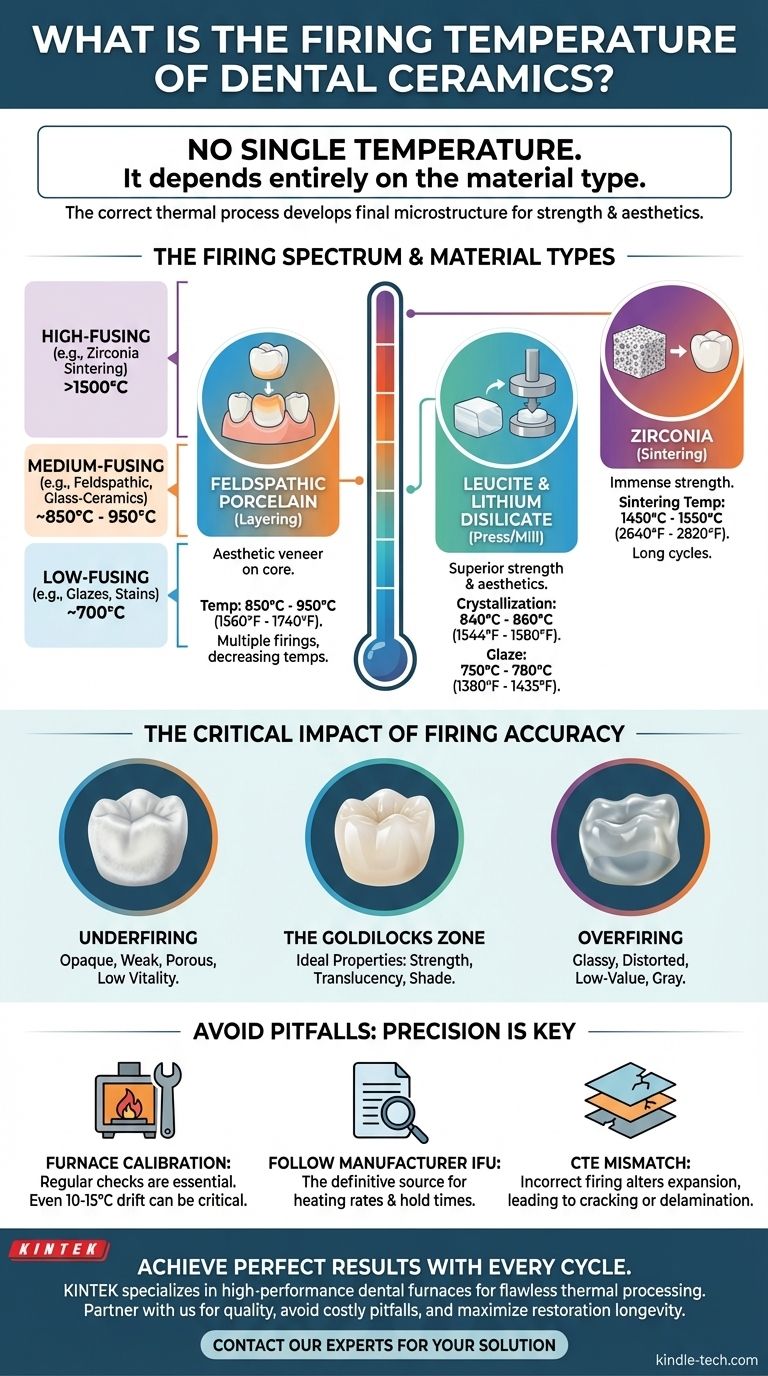

Lo spettro di cottura: perché il tipo di materiale detta la temperatura

Le ceramiche dentali non sono un gruppo monolitico. Sono una famiglia di materiali, ognuno con una composizione unica e un corrispondente ciclo termico richiesto per raggiungere le sue proprietà cliniche desiderate.

Porcellana feldspatica (ceramiche da stratificazione)

Questi sono materiali tradizionali a base di vetro utilizzati principalmente per costruire lo strato estetico di rivestimento su un nucleo più forte (come metallo o zirconia).

Le loro temperature di cottura sono relativamente basse, tipicamente comprese tra 850°C e 950°C (1560°F - 1740°F). Spesso sono necessarie più cotture, con ogni cottura successiva (ad esempio, per macchie o smalto) eseguita a una temperatura leggermente inferiore per evitare di deformare gli strati precedenti.

Leucite e disilicato di litio (vetroceramiche pressabili/fresabili)

Questi materiali, come IPS Empress e IPS e.max, offrono una combinazione superiore di resistenza ed estetica rispetto alla porcellana feldspatica. Vengono lavorati in modo diverso.

Vengono prima pressati o fresati, quindi subiscono un ciclo di cottura di cristallizzazione intorno a 840°C - 860°C (1544°F - 1580°F) per sviluppare la loro struttura cristallina finale ad alta resistenza. Viene quindi applicata una cottura separata a bassa temperatura per lo smalto, intorno a 750°C - 780°C (1380°F - 1435°F), per creare la lucentezza superficiale finale.

Zirconia (ceramiche policristalline ad alta resistenza)

La zirconia è una classe a sé stante. Non "cuoce" nel senso vetroso; essa sinterizza. Il materiale inizia come un blocco poroso, simile al gesso ("stato verde") e viene riscaldato a temperature estremamente elevate.

Questo processo di sinterizzazione fonde insieme le singole particelle di zirconia, causando un significativo restringimento del restauro e l'acquisizione della sua immensa resistenza. Le temperature di sinterizzazione sono le più alte nelle ceramiche dentali, tipicamente comprese tra 1450°C e 1550°C (2640°F - 2820°F) e durano diverse ore.

L'impatto critico della precisione di cottura

Come evidenziato dai riferimenti, piccole deviazioni dal ciclo di cottura ideale possono portare a gravi fallimenti clinici. La temperatura controlla direttamente l'equilibrio finale delle fasi vetrose e cristalline della ceramica.

Sottocottura: il risultato opaco e debole

Se la temperatura è troppo bassa o il tempo di mantenimento è troppo breve, le particelle ceramiche non si fondono completamente. Ciò si traduce in un materiale poroso, sottosinterizzato che appare opaco, gessoso e riflettente, privo della vitalità di un dente naturale. È anche significativamente più debole e più incline alla frattura.

Sovracottura: il risultato vetroso e distorto

Quando la temperatura è troppo alta, la fase vetrosa del materiale scorre eccessivamente. Ciò può causare l'afflosciamento e la distorsione del restauro, rovinando l'adattamento marginale. Esteticamente, diventa eccessivamente traslucido, assumendo spesso un aspetto grigio e di basso valore poiché troppa luce lo attraversa.

La "zona di Riccioli d'oro": raggiungere le proprietà ideali

Raggiungere la temperatura e il ciclo raccomandati dal produttore è l'unico modo per ottenere le proprietà desiderate. Questa "zona di Riccioli d'oro" assicura il corretto livello di fusione delle particelle e di crescita dei cristalli, producendo un restauro con la resistenza, la traslucenza e la tonalità desiderate.

Comprendere i compromessi e le insidie

Ottenere un ciclo di cottura perfetto implica più che impostare la giusta temperatura sul display del forno.

La calibrazione del forno è non negoziabile

La temperatura visualizzata sullo schermo del forno può facilmente discostarsi dalla temperatura effettiva all'interno della muffola. Una deviazione di soli 10-15 gradi può essere sufficiente per spingere una ceramica da uno stato ideale a uno stato di sovracottura o sottocottura. La calibrazione regolare utilizzando argento o altri kit di calibrazione è essenziale per risultati prevedibili.

Seguire le istruzioni del produttore (IFU)

Gli intervalli di temperatura forniti qui sono linee guida generali. Le Istruzioni per l'uso (IFU) fornite dal produttore del materiale sono la fonte definitiva di verità. Attenersi sempre alle loro raccomandazioni specifiche per i tassi di riscaldamento, le temperature target e i tempi di mantenimento.

Disallineamento del coefficiente di dilatazione termica (CTE)

Una cottura errata non influisce solo sull'estetica; altera le proprietà fisiche di un materiale, incluso il suo coefficiente di dilatazione termica (CTE). Se si stratifica una ceramica su un'altra (ad esempio, porcellana su un nucleo di zirconia), un CTE alterato può creare stress interno, portando a crepe, scheggiature o delaminazione ritardate dello strato di rivestimento.

Fare la scelta giusta per il tuo obiettivo

Il tuo protocollo di cottura deve essere adattato al tuo materiale e al tuo obiettivo clinico.

- Se il tuo obiettivo principale è l'estetica con la porcellana da stratificazione: la chiave è eseguire cotture multiple, precise, a bassa temperatura per costruire colore e forma senza distorcere gli strati sottostanti.

- Se il tuo obiettivo principale è la resistenza con la zirconia monolitica: la chiave è un ciclo di sinterizzazione ad alta temperatura completamente calibrato per garantire una densificazione completa e la massima resistenza alla frattura.

- Se il tuo obiettivo principale è l'efficienza con le ceramiche pressabili: la chiave è seguire rigorosamente il processo in due fasi di pressatura e poi cottura dello smalto per garantire adattamento, resistenza e finitura superficiale ottimali.

Padroneggiare la scienza della lavorazione termica è fondamentale per produrre restauri dentali duraturi e realistici.

Tabella riassuntiva:

| Tipo di ceramica | Intervallo di temperatura di cottura tipico | Scopo chiave |

|---|---|---|

| Porcellana feldspatica | 850°C - 950°C (1560°F - 1740°F) | Stratificazione estetica del rivestimento |

| Leucite e disilicato di litio | 840°C - 860°C (Cristallizzazione) | Resistenza ed estetica per ceramiche pressabili/fresabili |

| Zirconia | 1450°C - 1550°C (2640°F - 2820°F) | Sinterizzazione per la massima resistenza |

Ottieni risultati perfetti con ogni ciclo di cottura

La precisione è non negoziabile nelle ceramiche dentali. KINTEK è specializzata in forni dentali ad alte prestazioni e materiali di consumo progettati per una lavorazione termica impeccabile. Sia che tu stia lavorando con porcellana stratificata, ceramiche pressabili o zirconia ad alta resistenza, la nostra attrezzatura offre la precisione e l'affidabilità che il tuo laboratorio richiede.

Lascia che KINTEK sia il tuo partner di qualità:

- Garantisci un controllo preciso della temperatura per una resistenza e un'estetica ottimali.

- Evita i costosi inconvenienti della sottocottura e della sovracottura.

- Massimizza la longevità e le prestazioni dei tuoi restauri.

Contatta i nostri esperti oggi per trovare la soluzione forno perfetta per i tuoi materiali ceramici specifici e i tuoi obiettivi clinici.

Guida Visiva

Prodotti correlati

- Forno a Pressione Sottovuoto per Ceramica Dentale in Zirconia

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Qual è il tempo di sinterizzazione per le corone in zirconia? Padroneggiare il compromesso tra velocità e resistenza

- Qual è la modalità di fallimento più spesso associata agli impianti dentali in ceramica? Comprendere il rischio di frattura

- Qual è la temperatura di un forno di sinterizzazione dentale? Padroneggiare il ciclo termico specifico del materiale

- Quali proprietà delle parti in zirconia dentale sono influenzate dalla temperatura di sinterizzazione? Controllo termico di precisione

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna