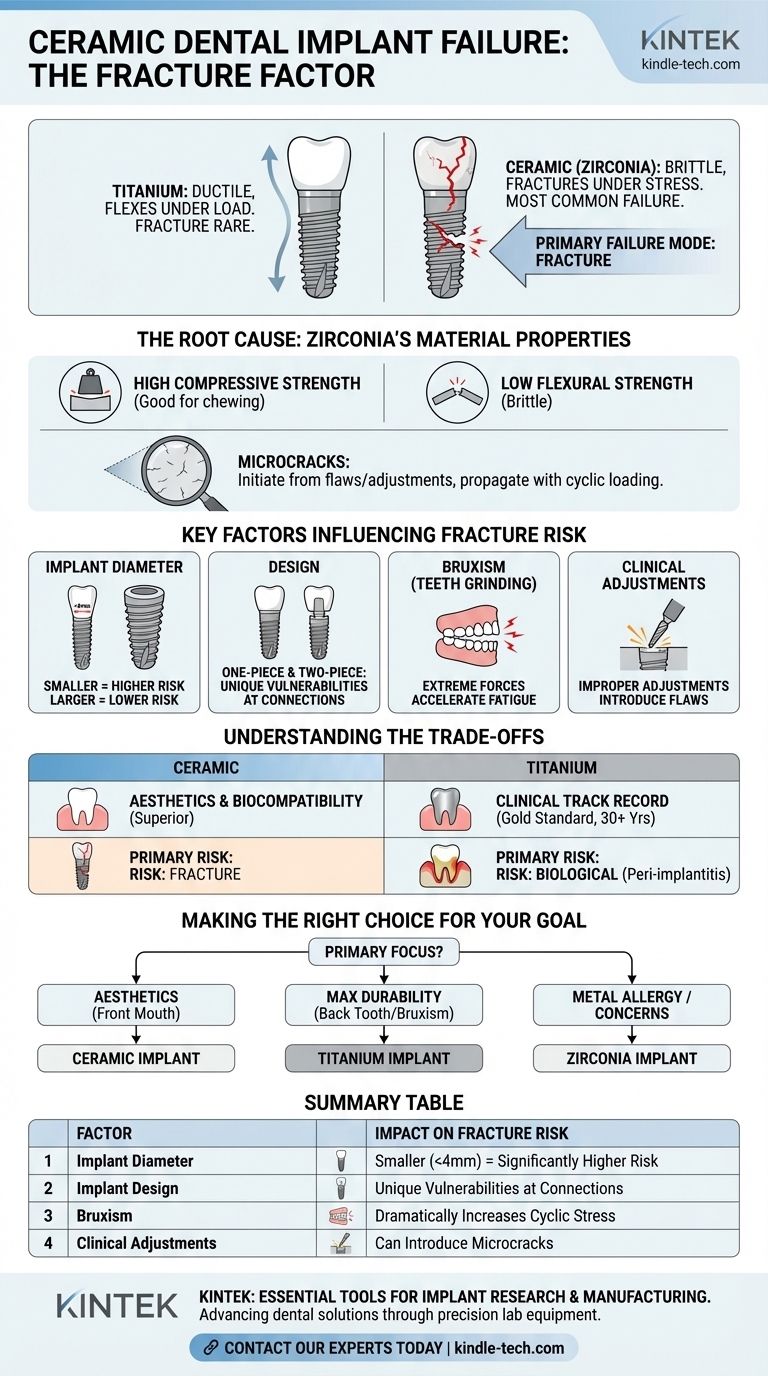

La modalità di fallimento più comune associata in modo univoco agli impianti dentali in ceramica è la frattura. Sebbene i tassi di fallimento complessivi siano bassi e paragonabili a quelli degli impianti tradizionali, quando un impianto in ceramica fallisce meccanicamente, ciò è più spesso dovuto alla rottura o alla fessurazione del materiale sotto pressione. Questo è in netto contrasto con gli impianti in titanio, dove la frattura vera e propria è estremamente rara.

Il problema principale deriva dal materiale stesso: la zirconia è una ceramica, il che le conferisce un'immensa resistenza alla compressione ma la rende anche intrinsecamente fragile. A differenza del titanio, che può flettersi leggermente sotto carichi estremi, la zirconia si frattura una volta raggiunto il suo limite strutturale.

La Causa Radice: Le Proprietà del Materiale della Zirconia

Per capire perché gli impianti in ceramica possono fratturarsi, dobbiamo prima comprendere il materiale di cui sono fatti, che è tipicamente una ceramica ad alta resistenza chiamata zirconia.

Elevata Resistenza alla Compressione

La zirconia è eccezionalmente forte sotto compressione. Ciò significa che può facilmente sopportare le immense forze verticali della masticazione, motivo per cui è un materiale dentale di successo.

Bassa Resistenza alla Flessione (Fragilità)

La debolezza critica di qualsiasi ceramica è la sua fragilità. Materiali come il titanio sono duttili, il che significa che possono piegarsi o deformarsi leggermente sotto stress prima di cedere. La zirconia è fragile, il che significa che ha pochissima elasticità. Se sottoposta a eccessive forze di flessione o trazione, non si piega, ma si rompe.

Il Ruolo delle Microfratture

Il processo di frattura spesso inizia con difetti o crepe microscopiche sulla superficie. Questi possono essere introdotti durante il processo di fabbricazione o, più criticamente, da aggiustamenti effettuati dal clinico durante l'intervento chirurgico. Nel tempo, le forze cicliche della masticazione possono causare la lenta propagazione di queste minuscole crepe fino a quando l'impianto raggiunge un punto critico e si frattura.

Fattori Chiave che Influenzano il Rischio di Frattura

Il rischio di frattura non è uniforme in tutte le situazioni. Diversi fattori clinici giocano un ruolo significativo nel determinare la stabilità a lungo termine di un impianto in ceramica.

Diametro dell'Impianto

Questo è un fattore critico. Gli impianti in ceramica di diametro inferiore (ad esempio, quelli inferiori a 4 mm) sono significativamente più suscettibili alla frattura perché hanno meno materiale in massa per resistere alle forze masticatorie. Sono spesso evitati in aree ad alto stress come la regione molare.

Design Monoblocco vs. Due Pezzi

Gli impianti in ceramica sono disponibili in due design principali. Gli impianti monoblocco integrano l'impianto e l'abutment (il pezzo di connessione) in un'unica unità. Gli impianti a due pezzi hanno un corpo implantare separato e un abutment avvitato, simile ai sistemi tradizionali in titanio. Entrambi hanno vulnerabilità uniche legate alla frattura nei loro punti più deboli.

Bruxismo (Digrignamento dei Denti)

I pazienti che digrignano o stringono i denti generano forze estreme e non standard sui loro impianti. Questa attività parafunzionale aumenta significativamente il carico ciclico e lo stress su un materiale fragile, aumentando il rischio di affaticamento del materiale e di eventuale frattura.

Comprendere i Compromessi: Ceramica vs. Titanio

La scelta tra un impianto in ceramica e uno in titanio implica la valutazione dei loro distinti vantaggi e profili di rischio a lungo termine. La decisione non riguarda quale sia "migliore", ma quale sia più appropriato per una specifica esigenza clinica.

La Principale Modalità di Fallimento

Il compromesso principale risiede nella modalità di fallimento.

- Ceramica: Il principale rischio legato al materiale è la frattura.

- Titanio: Il rischio principale è biologico, in particolare la perimplantite (infiammazione e perdita ossea intorno all'impianto). Possono verificarsi fallimenti meccanici come l'allentamento della vite dell'abutment, ma la frattura del corpo dell'impianto è quasi inaudita.

Estetica e Biocompatibilità

La motivazione per la scelta della ceramica è chiara. La sua natura color dente elimina il rischio che un margine metallico grigio si mostri attraverso il tessuto gengivale sottile, offrendo risultati estetici superiori. Inoltre, la zirconia è considerata estremamente biocompatibile, con alcune prove che suggeriscono che accumula meno placca batterica rispetto al titanio.

Storia Clinica

Il titanio è lo standard aureo indiscusso, con decenni di dati clinici estesi che ne dimostrano la sicurezza e la longevità. Gli impianti in zirconia hanno un eccellente e crescente corpo di prove a sostegno dei loro alti tassi di successo, ma non sono stati in uso per un periodo così lungo, il che significa che i dati a 30+ anni non sono ancora disponibili.

Fare la Scelta Giusta per il Tuo Obiettivo

In definitiva, la selezione del materiale dovrebbe basarsi su un'attenta valutazione delle tue specifiche esigenze anatomiche, richieste funzionali e desideri estetici.

- Se il tuo obiettivo principale è l'estetica nella parte anteriore della bocca: Un impianto in ceramica può essere una scelta eccellente, poiché le forze sono minori e il suo colore previene qualsiasi potenziale ingrigimento delle gengive.

- Se il tuo obiettivo principale è la massima durata per un dente posteriore: Il titanio rimane l'opzione più prevedibile e resistente alla frattura, specialmente se hai una storia di digrignamento dei denti.

- Se hai un'allergia al titanio confermata o forti preoccupazioni sui metalli: La zirconia è l'alternativa non metallica definitiva e provata, fornendo una soluzione affidabile.

Comprendere le proprietà intrinseche di ciascun materiale consente a te e al tuo clinico di selezionare l'impianto più adatto a fornire un risultato duraturo e di successo.

Tabella Riassuntiva:

| Fattore | Impatto sul Rischio di Frattura |

|---|---|

| Diametro dell'Impianto | Diametri inferiori (<4mm) sono significativamente più soggetti a frattura. |

| Design dell'Impianto | I design monoblocco e a due pezzi hanno vulnerabilità uniche nei punti di connessione. |

| Bruxismo (Digrignamento dei Denti) | L'attività parafunzionale aumenta drasticamente lo stress ciclico e il rischio di frattura. |

| Aggiustamenti Clinici | Aggiustamenti impropri possono introdurre microfratture che si propagano nel tempo. |

La scelta del giusto materiale per l'impianto dentale è fondamentale per il successo a lungo termine. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità essenziali per la produzione e il collaudo precisi di impianti dentali sia in ceramica che in titanio. I nostri prodotti supportano la ricerca e lo sviluppo che porta a soluzioni dentali più sicure e durevoli.

Che tu sia un ricercatore che sviluppa materiali di prossima generazione o un laboratorio dentale che garantisce i più alti standard di qualità, KINTEK ha gli strumenti di cui hai bisogno. Contatta i nostri esperti oggi per discutere come le nostre soluzioni possono supportare il tuo lavoro nel progresso della tecnologia degli impianti dentali e della cura del paziente.

Guida Visiva

Prodotti correlati

- Forno a Pressione Sottovuoto per Ceramica Dentale in Zirconia

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Cos'è un forno per ceramica dentale? Uno strumento di precisione per restauri durevoli ed estetici

- Quanto tempo ci vuole per realizzare i denti in zirconia? Da un giorno all'altro a 2 settimane

- Qual è la temperatura di un forno odontoiatrico? Padroneggiare il calore per la sinterizzazione perfetta della zirconia

- Quale tipo di zirconia ha un'estetica migliore? Scegli la Zirconia ad Alta Traslucenza 4Y/5Y per una Bellezza Superiore

- Cosa fa la sinterizzazione alla zirconia? Sblocca la sua piena forza e il suo potenziale estetico

- Qual è l'uso della porcellana in odontoiatria? Ottenere restauri dentali dall'aspetto naturale e durevoli

- Come funzionano i controller elettronici in un forno per la sinterizzazione di materiali dentali? La chiave per una sinterizzazione di precisione

- Cos'è un forno di sinterizzazione dentale? La chiave per restauri ceramici durevoli e ad alta resistenza