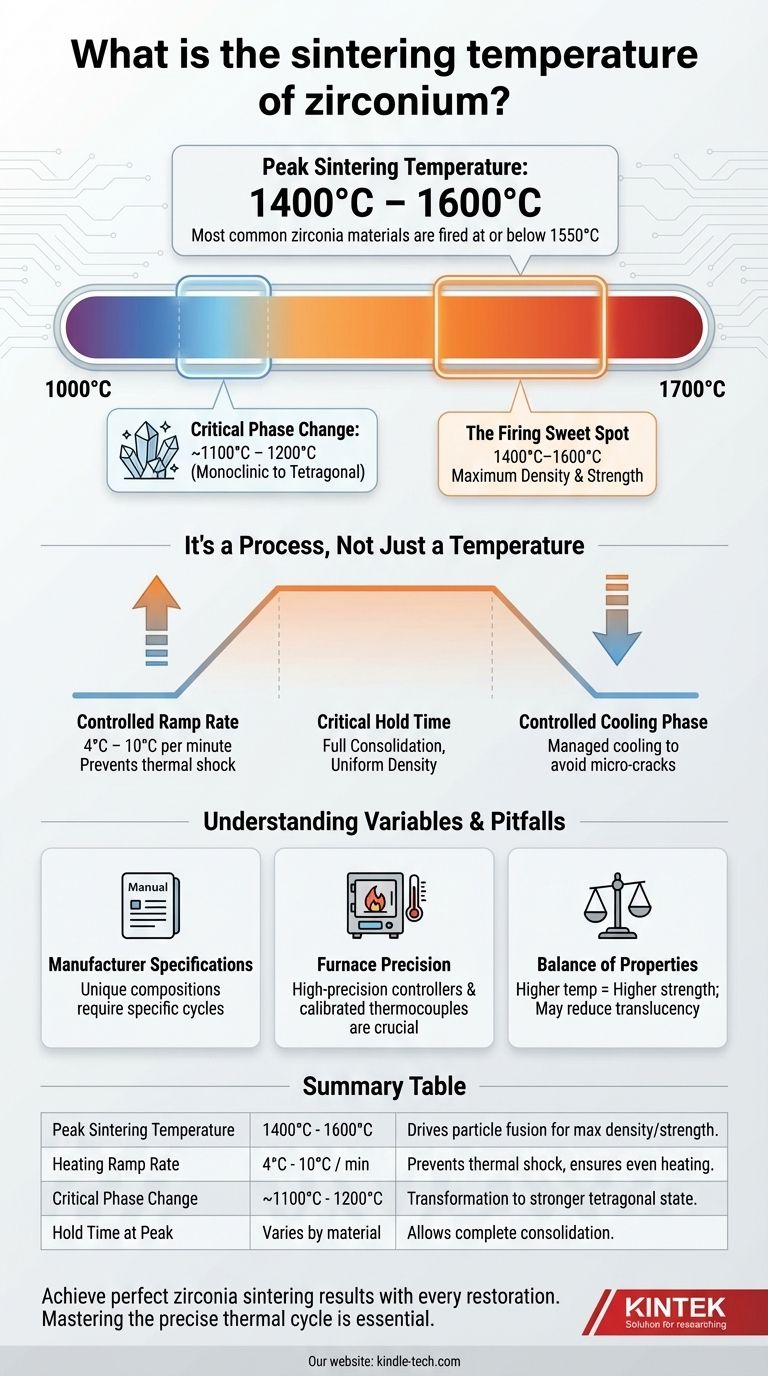

In pratica, la zirconia dentale viene sinterizzata a una temperatura di picco compresa tra 1400°C e 1600°C. Sebbene il materiale inizi a trasformare la sua struttura cristallina a una temperatura inferiore, questo intervallo più elevato è necessario per raggiungere la massima densità, durezza e resistenza richieste per restauri dentali durevoli. La maggior parte dei materiali in zirconia comuni viene cotta a o sotto i 1550°C.

La chiave per una sinterizzazione di successo della zirconia non è una singola temperatura, ma un ciclo di riscaldamento e raffreddamento precisamente controllato. La resistenza e la qualità finali del restauro dipendono tanto dalla velocità di variazione della temperatura e dal tempo di mantenimento quanto dalla temperatura di picco stessa.

Perché la sinterizzazione ad alta temperatura è fondamentale

La sinterizzazione è un processo termico che converte un materiale poroso, "allo stato verde", in un oggetto denso e solido. Per la zirconia, questo processo è fondamentale per le sue prestazioni come materiale da restauro.

L'obiettivo: raggiungere la massima densità

L'obiettivo primario della sinterizzazione è eliminare i pori tra le particelle di zirconia. La cottura a temperature prossime ai 1500°C permette alle particelle di fondersi, raggiungendo una densità vicina al 99% del massimo teorico. Questa alta densità è direttamente correlata alla resistenza e alla durezza finali del materiale.

La trasformazione cristallina

La zirconia subisce una trasformazione di fase critica quando viene riscaldata. Passa dal suo stato cristallino monoclino iniziale a uno stato tetragonale molto più forte a circa 1100°C-1200°C. La cottura ben al di sopra di questo punto di trasformazione assicura che il processo sia completato a fondo.

Il "punto ottimale" di cottura

L'intervallo tipico da 1400°C a 1600°C è il "punto ottimale" che fornisce energia termica sufficiente per favorire la densificazione senza causare una crescita del grano che potrebbe compromettere le proprietà del materiale.

È un processo, non solo una temperatura

Raggiungere la giusta temperatura di picco è solo una parte di un ciclo di sinterizzazione di successo. L'intero profilo termico è progettato per produrre il miglior risultato possibile.

L'importanza della velocità di rampa

Il forno deve riscaldarsi lentamente e con estremo controllo. Un aumento lento della temperatura, spesso tra 4°C e 10°C al minuto, previene lo shock termico e assicura che l'intero restauro si riscaldi uniformemente. Questo è particolarmente critico quando il materiale supera i 900°C.

Il "tempo di mantenimento" critico

Una volta raggiunta la temperatura di picco, questa viene mantenuta costante per una durata specifica. Questo "tempo di mantenimento" o "tempo di sosta" consente al materiale di consolidarsi completamente e alla fusione microscopica delle particelle di completarsi, garantendo una densità uniforme in tutto il restauro.

La fase di raffreddamento controllato

Altrettanto importante del riscaldamento, la velocità di raffreddamento deve essere gestita con attenzione, specialmente quando la temperatura scende nuovamente sotto i 900°C. Un raffreddamento troppo rapido può indurre sollecitazioni interne, portando a micro-crepe e a un prodotto finale significativamente più debole.

Comprendere le variabili e le insidie

Sebbene i principi generali siano coerenti, diversi fattori possono influenzare il risultato. Ignorarli può portare a costosi fallimenti.

Le specifiche del produttore sono fondamentali

Diverse formulazioni di zirconia (ad esempio, ad alta resistenza vs. ad alta traslucenza) hanno composizioni uniche. Pertanto, i produttori forniscono raccomandazioni specifiche di temperatura e ciclo per i loro materiali. Deviare da queste può portare a risultati subottimali.

La necessità di precisione del forno

Il processo richiede una precisione eccezionale. I forni di sinterizzazione devono essere dotati di controllori di temperatura ad alta precisione e termocoppie calibrate per garantire che il ciclo programmato sia eseguito perfettamente. Un forno non calibrato che si discosta anche di poco può rovinare un intero lotto.

L'equilibrio delle proprietà

Leggeri aggiustamenti nella temperatura di sinterizzazione possono essere utilizzati per influenzare le proprietà finali. Ad esempio, temperature più elevate possono aumentare leggermente la resistenza ma a volte possono ridurre la traslucenza. Questo compromesso deve essere gestito in base ai requisiti clinici del restauro.

Fare la scelta giusta per il tuo obiettivo

Per garantire risultati affidabili e di alta qualità, adatta il tuo approccio al tuo obiettivo primario.

- Se il tuo obiettivo principale è la massima resistenza e densità: Dovrai sinterizzare all'estremità superiore dell'intervallo raccomandato dal produttore, tipicamente tra 1500°C e 1550°C.

- Se il tuo obiettivo principale è la coerenza ed evitare guasti: Dai priorità a un ciclo di riscaldamento e raffreddamento lento e controllato e verifica che la temperatura del tuo forno sia accuratamente calibrata.

- Se stai lavorando con un nuovo materiale in zirconia: Inizia sempre seguendo il programma di cottura raccomandato dal produttore senza alcuna modifica.

In definitiva, padroneggiare la sinterizzazione della zirconia deriva dalla comprensione che l'intero ciclo, attentamente controllato, è ciò che produce un restauro di successo.

Tabella riassuntiva:

| Parametro chiave di sinterizzazione | Intervallo / Valore tipico | Importanza |

|---|---|---|

| Temperatura di picco di sinterizzazione | 1400°C - 1600°C | Favorisce la fusione delle particelle per la massima densità e resistenza. |

| Velocità di rampa di riscaldamento | 4°C - 10°C al minuto | Previene lo shock termico e assicura un riscaldamento uniforme. |

| Cambiamento di fase critico | ~1100°C - 1200°C | Trasformazione dallo stato cristallino monoclino a quello tetragonale più forte. |

| Tempo di mantenimento al picco | Varia in base al materiale | Consente il consolidamento completo e la densità uniforme. |

Ottieni risultati di sinterizzazione della zirconia perfetti con ogni restauro.

Padroneggiare il preciso ciclo termico è essenziale per produrre protesi dentali forti e affidabili. KINTEK è specializzata in forni di sinterizzazione da laboratorio ad alta precisione e materiali di consumo, progettati specificamente per le esigenze dei laboratori odontotecnici. Le nostre attrezzature offrono il controllo accurato della temperatura e il riscaldamento uniforme necessari per seguire esattamente le specifiche del produttore, garantendo risultati costanti e di alta qualità.

Lasciaci aiutarti a ottimizzare il tuo processo di sinterizzazione. Contatta i nostri esperti oggi per trovare la soluzione forno perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici

- Qual è l'effetto della temperatura di sinterizzazione della zirconia? Padroneggia la chiave della forza e della stabilità