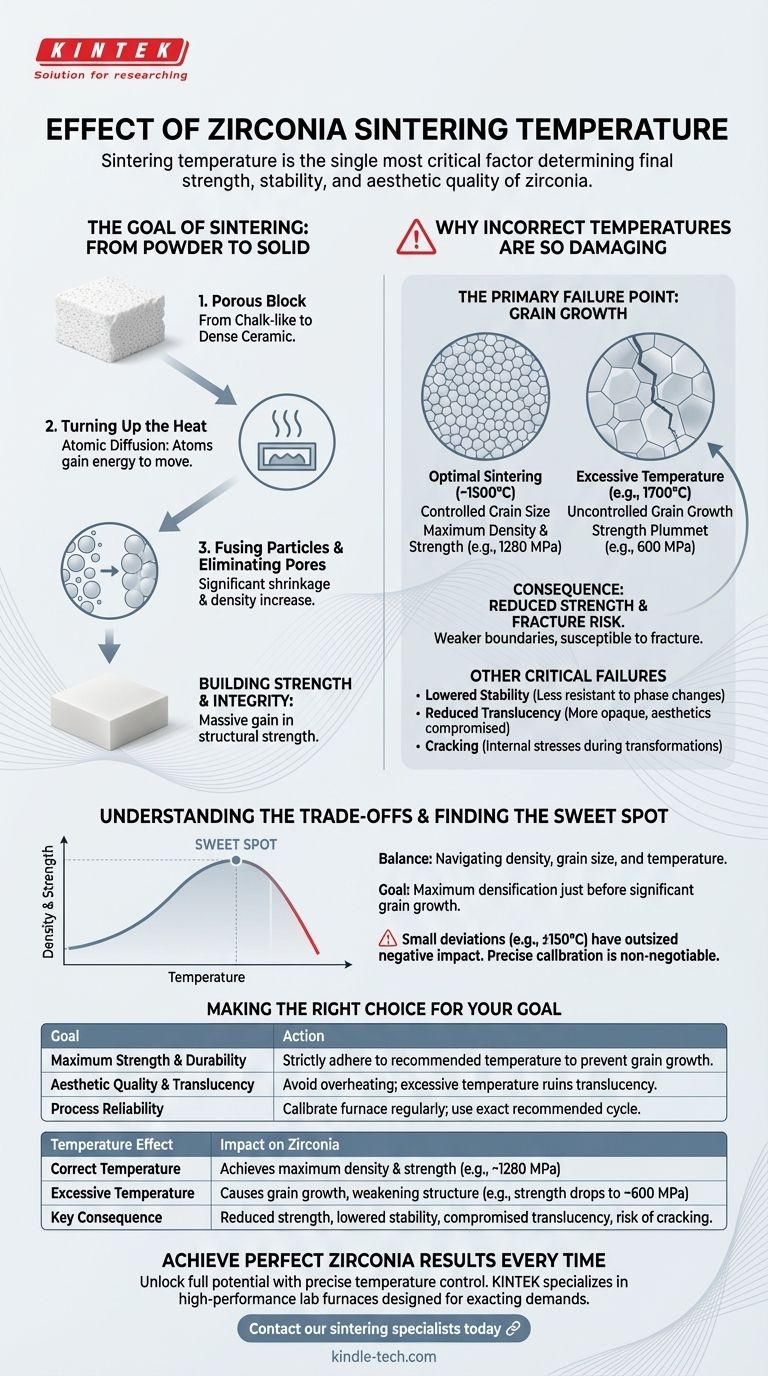

In breve, la temperatura di sinterizzazione è il fattore più critico che determina la forza finale, la stabilità e la qualità estetica della zirconia. Anche una minima deviazione dalla temperatura raccomandata dal produttore può indebolire drasticamente il materiale e comprometterne l'integrità strutturale.

La sfida principale della sinterizzazione della zirconia è raggiungere la massima densità senza causare un'eccessiva crescita dei grani. Sebbene il calore sia necessario per fondere le particelle ed eliminare la porosità, troppo calore ingrandisce la struttura granulare del materiale, il che riduce gravemente la sua forza e stabilità finali.

L'obiettivo della sinterizzazione: dalla polvere al solido

La sinterizzazione è un processo trasformativo che trasforma un blocco di zirconia poroso, simile al gesso, in una ceramica densa e ad alta resistenza. La temperatura è il motore che guida questa trasformazione.

Aumentare il calore

Il processo di sinterizzazione utilizza il calore per dare agli atomi l'energia di cui hanno bisogno per muoversi. Questo movimento atomico è noto come diffusione.

Fusione di particelle ed eliminazione dei pori

All'aumentare della temperatura, le particelle iniziano a fondersi ai loro confini. Questo processo chiude i piccoli pori tra le particelle, facendo sì che il materiale si restringa significativamente e diventi molto più denso.

Costruire forza e integrità

Questo aumento di densità è direttamente responsabile del massiccio guadagno in forza e integrità strutturale che rende la zirconia adatta per applicazioni impegnative.

Perché temperature errate sono così dannose

Sebbene il calore sia necessario, una finestra di temperatura precisa è essenziale. Il superamento della temperatura raccomandata avvia un processo distruttivo che mina le proprietà del materiale.

Il punto di rottura primario: la crescita dei grani

L'effetto negativo più significativo di una temperatura eccessiva è la crescita incontrollata dei grani. I singoli grani cristallini che compongono la ceramica iniziano ad ingrandirsi e ad ingrossarsi.

La conseguenza della crescita dei grani: riduzione della forza

I grani grandi creano confini più deboli all'interno del materiale, rendendolo più suscettibile alla frattura. La perdita di forza non è minore; è un forte declino.

Ad esempio, un materiale in zirconia potrebbe mostrare una forza di 1280 MPa se sinterizzato correttamente a 1500°C. L'aumento della temperatura a 1600°C può far scendere la forza a 980 MPa, e un ulteriore aumento a 1700°C può farla precipitare a soli 600 MPa.

Altri fallimenti critici

Oltre alla perdita di forza, temperature elevate improprie possono anche portare a:

- Stabilità ridotta: Il materiale diventa meno resistente ai cambiamenti di fase nel tempo.

- Traslucenza ridotta: La qualità estetica è compromessa, rendendo il materiale più opaco.

- Fessurazione: Trasformazioni incontrollate e sollecitazioni interne possono causare la fessurazione del pezzo durante o dopo la sinterizzazione.

Comprendere i compromessi

L'intero processo di sinterizzazione è un delicato equilibrio. Si naviga nella relazione tra densità, dimensione dei grani e temperatura.

Trovare il "punto ottimale"

La temperatura raccomandata dal produttore è progettata per raggiungere il punto ottimale in cui la massima densificazione si ottiene poco prima che inizi una significativa crescita dei grani. È una finestra stretta per le massime prestazioni.

Perché piccole deviazioni contano

Processi come la diffusione atomica dipendono fortemente dalla temperatura. Questo è il motivo per cui una deviazione di soli 150°C può avere un impatto così sproporzionato e negativo sulle proprietà finali. La calibrazione e il controllo precisi del forno non sono solo le migliori pratiche; sono requisiti fondamentali.

Fare la scelta giusta per il tuo obiettivo

Per ottenere risultati prevedibili e affidabili, il tuo protocollo di sinterizzazione deve essere dettato dal tuo obiettivo primario per il pezzo finale.

- Se il tuo obiettivo principale è la massima forza e durata: Attieniti rigorosamente alla temperatura di sinterizzazione raccomandata dal produttore per prevenire la crescita dei grani, che è la causa principale della riduzione della forza.

- Se il tuo obiettivo principale è la qualità estetica e la traslucenza: Evita il surriscaldamento a tutti i costi, poiché temperature eccessive ridurranno la traslucenza e rovineranno l'aspetto finale del restauro.

- Se il tuo obiettivo principale è l'affidabilità del processo: Calibra regolarmente il tuo forno e usa il ciclo esatto raccomandato per la specifica zirconia che stai utilizzando, poiché questo è l'unico modo per garantire risultati coerenti.

In definitiva, il controllo preciso della temperatura è la chiave non negoziabile per sbloccare il pieno potenziale del tuo materiale in zirconia.

Tabella riassuntiva:

| Effetto della temperatura | Impatto sulla zirconia |

|---|---|

| Temperatura corretta | Raggiunge la massima densità e forza (es. ~1280 MPa) |

| Temperatura eccessiva | Causa crescita dei grani, indebolendo la struttura (es. la forza scende a ~600 MPa) |

| Conseguenza chiave | Forza ridotta, stabilità inferiore, traslucenza compromessa, rischio di fessurazione |

Ottieni risultati perfetti con la zirconia ogni volta

Sblocca il pieno potenziale dei tuoi materiali in zirconia con un controllo preciso della temperatura. Temperature di sinterizzazione incoerenti sono una causa primaria di restauri dentali e componenti di laboratorio deboli, instabili o esteticamente falliti.

KINTEK è specializzata in forni da laboratorio ad alte prestazioni e materiali di consumo progettati per le esigenze esigenti dei laboratori dentali e della scienza dei materiali. I nostri forni di sinterizzazione offrono il controllo preciso e affidabile della temperatura di cui hai bisogno per garantire la massima forza, stabilità e qualità estetica in ogni pezzo di zirconia.

Non lasciare che una sinterizzazione impropria comprometta il tuo lavoro. Lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura giusta per garantire risultati coerenti e di alta qualità.

Contatta oggi i nostri specialisti della sinterizzazione per discutere le esigenze del tuo laboratorio e trovare la soluzione perfetta.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- Qual è il tempo di sinterizzazione per la zirconia? Una guida alla cottura precisa per risultati ottimali

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia