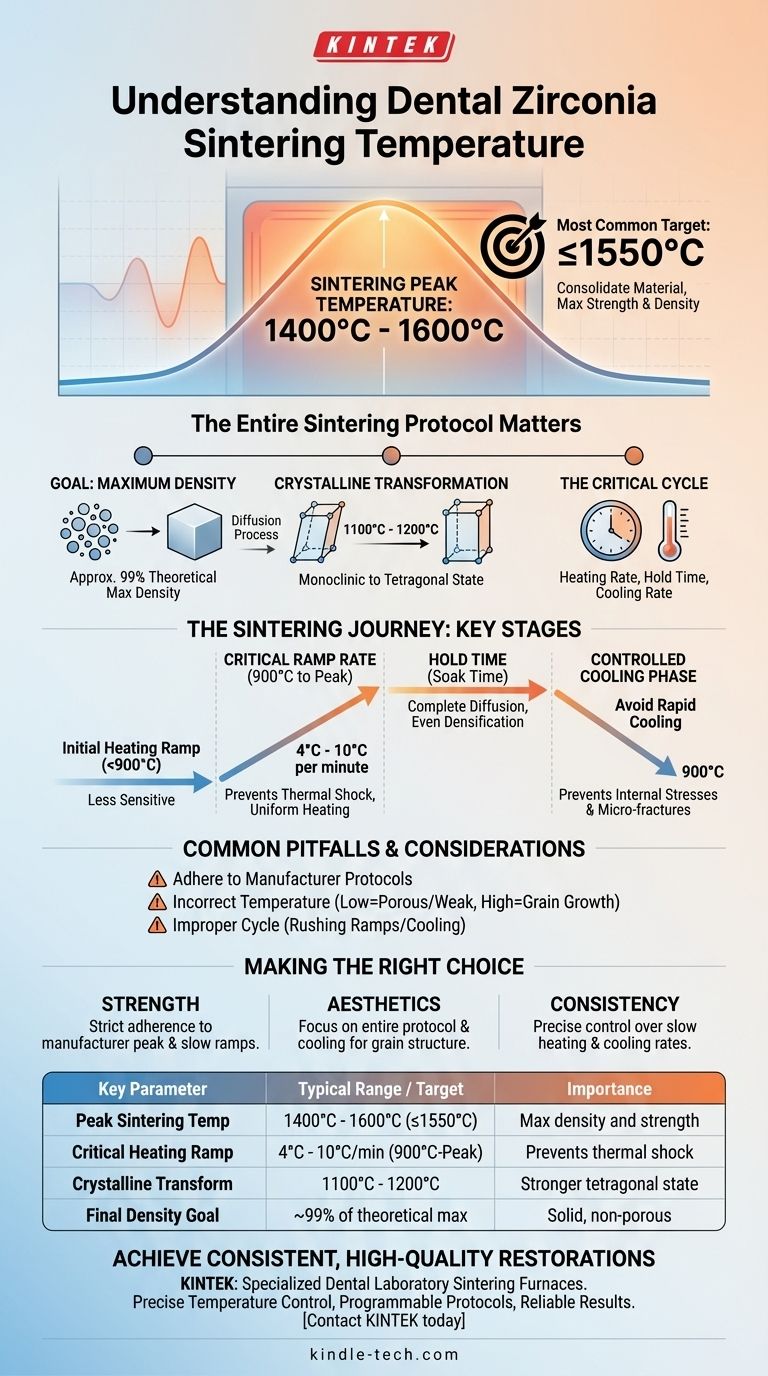

Per la maggior parte della zirconia dentale, la temperatura finale di sinterizzazione è tipicamente compresa tra 1400°C e 1600°C. L'obiettivo più comune è pari o inferiore a 1550°C, una temperatura necessaria per consolidare il materiale e ottenere la sua massima resistenza e densità.

La temperatura di picco specifica è solo una parte dell'equazione. Il vero successo nella sinterizzazione della zirconia deriva dalla comprensione e dal controllo dell'intero ciclo di riscaldamento e raffreddamento — il protocollo di sinterizzazione — poiché questo governa le proprietà fisiche ed estetiche finali del restauro.

Perché la Sinterizzazione è Più di una Semplice Temperatura di Picco

La sinterizzazione è un processo di trasformazione termica. Per la zirconia, non si tratta semplicemente di fondere e unire il materiale, ma di indurre cambiamenti specifici a livello microscopico. L'obiettivo è un prodotto finale denso, resistente e stabile.

L'Obiettivo: Raggiungere la Massima Densità

L'obiettivo primario della sinterizzazione è trasformare la zirconia pre-sinterizzata, porosa e "gessosa", in una ceramica solida e non porosa. Le alte temperature facilitano un processo chiamato diffusione, in cui gli atomi si muovono e si legano, eliminando gli spazi tra le particelle. Questo processo mira a ottenere un restauro finale che si avvicini al 99% della sua massima densità teorica.

La Trasformazione Cristallina

Un evento chiave si verifica tra 1100°C e 1200°C, dove la struttura cristallina della zirconia si trasforma dal suo stato monoclino a quello tetragonale, molto più forte. Sebbene questa trasformazione sia essenziale, la temperatura deve continuare a salire ben oltre questo punto per completare il processo di densificazione.

Il Ruolo Critico del Ciclo di Sinterizzazione

Ottenere risultati ottimali dipende meno da una singola temperatura e più dall'intero ciclo programmato. Questo include la velocità di riscaldamento, il tempo trascorso alla temperatura di picco e la velocità di raffreddamento. Ogni fase ha uno scopo distinto e critico.

Le Fasi Chiave di un Protocollo di Sinterizzazione

Un esito di sinterizzazione di successo si basa su un percorso di temperatura preciso e controllato. Le fasi tra 900°C e la temperatura di picco sono le più sensibili.

La Rampa di Riscaldamento Iniziale

Dalla temperatura ambiente fino a circa 900°C, il restauro in zirconia non è particolarmente sensibile. La velocità di riscaldamento durante questa fase iniziale è meno critica di quella che segue.

La Velocità di Rampa Critica (da 900°C al Picco)

La velocità con cui la temperatura del forno aumenta da 900°C alla temperatura finale di mantenimento è fondamentale. Si raccomanda un aumento di calore lento e costante, tipicamente tra 4°C e 10°C al minuto. Ciò previene lo shock termico e assicura che l'intero restauro si riscaldi uniformemente, il che è cruciale per un risultato prevedibile.

Il Tempo di Mantenimento (Tempo di Ammollo)

Una volta che il forno raggiunge la temperatura di picco (ad esempio, 1550°C), mantiene quella temperatura per un periodo specificato. Questo "tempo di ammollo" consente al processo di diffusione di completarsi in tutto il restauro, garantendo una densificazione uniforme e completa.

La Fase di Raffreddamento Controllato

Importante quanto la fase di riscaldamento è la fase di raffreddamento, in particolare la velocità di raffreddamento fino a circa 900°C. Un raffreddamento troppo rapido può introdurre stress interni e microfratture, compromettendo gravemente l'integrità strutturale e la longevità del restauro finale.

Errori Comuni e Variabili da Considerare

Sebbene i principi siano semplici, diversi fattori possono portare a risultati subottimali. La consapevolezza di queste variabili è fondamentale per la coerenza.

Aderire ai Protocolli del Produttore

Diverse formulazioni di zirconia, come quelle ottimizzate per l'alta traslucenza rispetto all'alta resistenza, hanno composizioni leggermente diverse. Di conseguenza, potrebbero richiedere protocolli di sinterizzazione differenti. Tratta sempre le istruzioni specifiche del produttore come guida principale.

Il Rischio di Temperatura Errata

Sinterizzare a una temperatura troppo bassa comporterà una densificazione incompleta. Il restauro sarà poroso, debole e potrebbe non avere il colore o la traslucenza desiderati. Al contrario, sinterizzare a una temperatura troppo alta può causare una crescita eccessiva dei grani, che a volte può ridurre la resistenza e alterare le proprietà estetiche del materiale.

L'Impatto di un Ciclo Errato

Anche con la temperatura di picco corretta, affrettare le fasi di salita o discesa è una causa comune di fallimento. Un ciclo improprio è una fonte primaria di stress interno che può portare a fratture molto tempo dopo che il restauro è stato posizionato.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottenere risultati prevedibili e di alta qualità, allinea il tuo protocollo di sinterizzazione con il tuo obiettivo principale per il restauro.

- Se il tuo obiettivo principale è la massima resistenza e durata: Segui rigorosamente la temperatura di picco raccomandata dal produttore e le velocità di rampa lente per assicurarti di raggiungere la massima densità possibile.

- Se il tuo obiettivo principale è l'estetica ottimale: Presta molta attenzione all'intero protocollo, poiché la temperatura di picco e il ciclo di raffreddamento influiscono significativamente sulla struttura cristallina finale, che governa la trasmissione della luce e la traslucenza.

- Se il tuo obiettivo principale è la coerenza ed evitare fallimenti: Il fattore più critico è il controllo preciso delle velocità di riscaldamento e raffreddamento lente, specialmente tra 900°C e la temperatura di picco.

Padroneggiare l'intero protocollo di sinterizzazione è la chiave per sbloccare il pieno potenziale dei tuoi restauri in zirconia.

Tabella Riassuntiva:

| Parametro Chiave | Intervallo Tipico / Obiettivo | Importanza |

|---|---|---|

| Temperatura di Picco di Sinterizzazione | 1400°C - 1600°C (Comune: ≤1550°C) | Raggiunge la massima densità e resistenza |

| Velocità di Rampa Critica di Riscaldamento | 4°C - 10°C al minuto (da 900°C al Picco) | Previene lo shock termico, assicura un riscaldamento uniforme |

| Trasformazione Cristallina | 1100°C - 1200°C | Si trasforma nello stato tetragonale più forte |

| Obiettivo di Densità Finale | ~99% del massimo teorico | Assicura che il restauro sia solido e non poroso |

Ottieni restauri in zirconia coerenti e di alta qualità con un controllo termico preciso.

In KINTEK, siamo specializzati in forni di sinterizzazione da laboratorio progettati specificamente per l'industria dentale. Le nostre apparecchiature forniscono il controllo preciso della temperatura e i protocolli programmabili necessari per sinterizzare perfettamente la zirconia per la massima resistenza, l'estetica ottimale e una coerenza incrollabile.

Lascia che ti aiutiamo a sbloccare il pieno potenziale del tuo laboratorio dentale:

- Controllo Preciso della Temperatura: Assicurati di raggiungere l'intervallo critico di 1400-1600°C con precisione ogni volta.

- Protocolli Programmabili: Imposta e replica facilmente le velocità di rampa lente e i tempi di ammollo richiesti per le diverse formulazioni di zirconia.

- Risultati Affidabili: Elimina i fallimenti e ottieni la densità e la traslucenza che i tuoi restauri richiedono.

Contatta KINTEK oggi stesso per trovare la soluzione di sinterizzazione perfetta per le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna