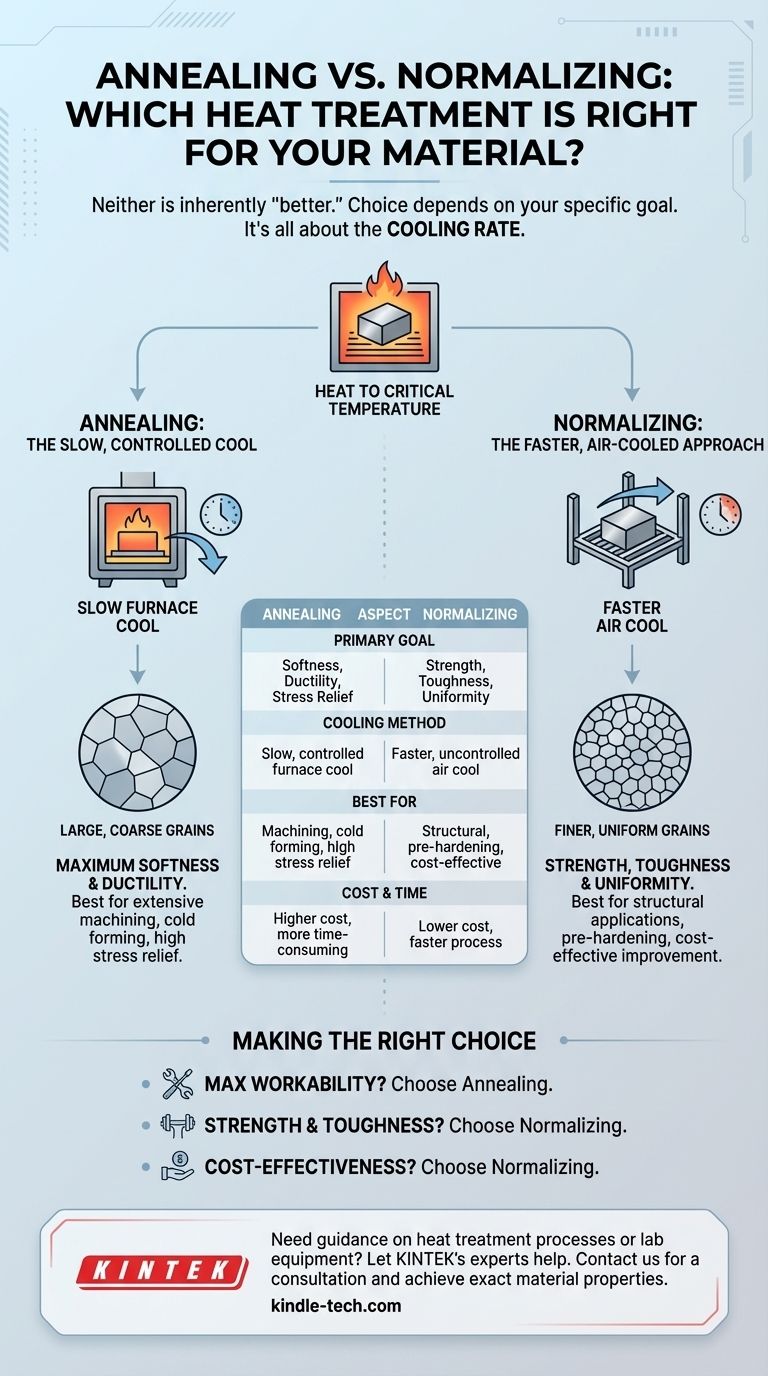

Né la ricottura né la normalizzazione sono intrinsecamente "migliori"; sono processi di trattamento termico distinti progettati per ottenere risultati diversi. La scelta del processo giusto dipende interamente dall'obiettivo che si ha per il materiale. La ricottura viene utilizzata per massimizzare la morbidezza, la duttilità e la rilassamento delle tensioni, mentre la normalizzazione viene utilizzata per creare una struttura a grana più uniforme, migliorando la resistenza e la tenacità.

La differenza fondamentale risiede nel metodo di raffreddamento. La ricottura prevede un raffreddamento molto lento e controllato all'interno di un forno, mentre la normalizzazione utilizza un raffreddamento più rapido e incontrollato all'aria aperta. Questa singola differenza nella velocità di raffreddamento determina le proprietà meccaniche finali e il costo del processo.

La Differenza Fondamentale: È Tutta Nella Velocità di Raffreddamento

Entrambi i processi iniziano riscaldando un metallo, tipicamente acciaio, a una temperatura specifica al di sopra del suo punto critico, provocando un cambiamento nella sua struttura cristallina interna. La divergenza cruciale avviene durante la fase di raffreddamento.

Ricottura: Il Raffreddamento Lento e Controllato

Nel processo di ricottura, il materiale viene raffreddato a una velocità molto lenta e attentamente controllata, spesso lasciandolo all'interno del forno isolato mentre si raffredda nel corso di molte ore.

Questo raffreddamento lento consente alla struttura a grana interna del materiale di riformarsi nel suo stato a energia più bassa e più stabile. Il risultato sono grani grandi e grossolani, che equivalgono alla massima morbidezza.

Normalizzazione: L'Approccio a Raffreddamento Rapido all'Aria

Nella normalizzazione, il materiale viene rimosso dal forno dopo il riscaldamento e lasciato raffreddare all'aria ferma a temperatura ambiente.

Questa velocità di raffreddamento è significativamente più rapida del raffreddamento in forno, ma molto più lenta della tempra in olio o acqua. Questa velocità intermedia crea una struttura a grana più fine e uniforme rispetto alla ricottura, il che si traduce in un materiale più duro e resistente.

Come il Raffreddamento Influenza le Proprietà del Materiale

La microstruttura finale dell'acciaio determina le sue proprietà meccaniche. La scelta tra ricottura e normalizzazione è una scelta sulle proprietà che è necessario privilegiare.

Obiettivo della Ricottura: Massima Morbidezza e Duttilità

Lo scopo principale della ricottura è rendere un materiale il più morbido e lavorabile possibile.

Questo processo rilascia le tensioni interne derivanti da lavorazioni precedenti come la lavorazione meccanica o la saldatura, prevenendo distorsioni nelle operazioni successive. Ripristina anche la duttilità nei materiali che sono stati "incruditi per lavorazione", consentendo ulteriori formatura o piegatura senza fessurazioni.

I materiali ricotti sono ideali per lavorazioni meccaniche estese, poiché la morbidezza riduce l'usura degli utensili e migliora la finitura superficiale.

Obiettivo della Normalizzazione: Resistenza e Uniformità

La normalizzazione non mira a ottenere la massima morbidezza. Il suo obiettivo è affinare la struttura a grana ed eliminare le incongruenze all'interno dell'acciaio.

Ciò crea un materiale più uniforme e prevedibile con maggiore resistenza e tenacità rispetto a un pezzo ricotto. La normalizzazione viene spesso utilizzata per preparare un materiale per trattamenti di indurimento successivi o per migliorare le proprietà meccaniche di fusioni e pezzi forgiati.

Comprendere i Compromessi

Scegliere tra questi processi comporta il bilanciamento delle proprietà del materiale, dei costi e del tempo.

Costo e Tempo

La ricottura è più costosa e richiede più tempo. Il lento raffreddamento in forno impegna le attrezzature per periodi prolungati e consuma una notevole energia.

La normalizzazione è più veloce ed economica. Il semplice fatto di rimuovere il pezzo dal forno e lasciarlo raffreddare all'aria è un processo molto più efficiente, rendendolo la scelta più economica quando non è richiesta una morbidezza completa.

Grado di Rilassamento delle Tensioni

La ricottura fornisce il rilassamento delle tensioni più completo. Il raffreddamento estremamente lento consente di eliminare quasi completamente le tensioni interne. Ciò è fondamentale per i componenti che richiedono un'elevata stabilità dimensionale.

La normalizzazione allevia la maggior parte delle tensioni interne, ma non è così completa come una ricottura completa. Per molte applicazioni, questo livello di rilassamento delle tensioni è perfettamente sufficiente.

Durezza e Resistenza Finali

Questo è il compromesso più diretto. Un pezzo ricotto sarà più morbido, più duttile e più debole. Un pezzo normalizzato sarà più duro, più resistente e meno duttile.

Fare la Scelta Giusta per il Tuo Obiettivo

Seleziona il processo che si allinea direttamente con la funzione prevista del componente.

- Se la tua priorità principale è la massima lavorabilità e il rilassamento delle tensioni: Scegli la ricottura, poiché produce lo stato più morbido, più duttile e con meno tensioni per lavorazioni meccaniche estese o formatura a freddo.

- Se la tua priorità principale è affinare la struttura a grana per resistenza e tenacità: Scegli la normalizzazione per creare un materiale uniforme con proprietà meccaniche superiori per applicazioni strutturali.

- Se la tua priorità principale è l'efficacia in termini di costi per un miglioramento generico: Scegli la normalizzazione, poiché offre benefici significativi rispetto all'acciaio non trattato a un costo inferiore e in meno tempo rispetto alla ricottura.

In definitiva, comprendere l'uso finale del tuo materiale è la chiave per selezionare il trattamento termico corretto.

Tabella Riassuntiva:

| Aspetto | Ricottura | Normalizzazione |

|---|---|---|

| Obiettivo Principale | Massimizzare morbidezza, duttilità e rilassamento delle tensioni | Migliorare resistenza, tenacità e uniformità della grana |

| Metodo di Raffreddamento | Raffreddamento lento e controllato in forno | Raffreddamento più rapido e incontrollato all'aria |

| Ideale Per | Lavorazioni meccaniche estese, formatura a freddo, alto rilassamento delle tensioni | Applicazioni strutturali, miglioramento economico, pre-indurimento |

| Costo e Tempo | Costo più elevato, richiede più tempo | Costo inferiore, processo più rapido |

Ancora incerto su quale processo di trattamento termico sia giusto per il tuo materiale e applicazione specifici?

Lascia che gli esperti di KINTEK ti guidino. Siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo precisi necessari per processi di trattamento termico controllati. Le nostre soluzioni ti aiutano a ottenere le proprietà esatte del materiale, sia la massima morbidezza che la resistenza superiore, richieste dal tuo laboratorio o dalla tua produzione.

Contatta oggi il nostro team per una consulenza personalizzata e assicurati che i tuoi materiali funzionino come previsto.

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Quali sono alcune applicazioni tipiche per le pompe per vuoto a membrana oil-free? Garantisci la purezza del processo nel tuo laboratorio

- Quale temperatura provoca la fusione? Debinding vs. Fusione nella Fabbricazione di Metalli

- Quali sono i diversi metodi di trattamento termico? Padronanza di ricottura, tempra e rinvenimento

- Cosa si intende per vetro sinterizzato? Una guida alla sua struttura porosa e ai suoi usi

- Come fanno le valvole di controllo della pressione e i sistemi di tubazioni di scarico a mantenere l'accuratezza sperimentale? Garantire l'integrità dei dati

- Perché un circuito a film sottile è importante? Ottieni una precisione ineguagliabile per l'elettronica ad alta frequenza

- Quale tecnica potrebbe essere utilizzata per l'imaging IR di campioni biologici? Padroneggiare la microspectroscopia FTIR per la mappatura chimica

- Qual è l'uso dell'evaporatore in laboratorio? Rimozione delicata del solvente per campioni sensibili