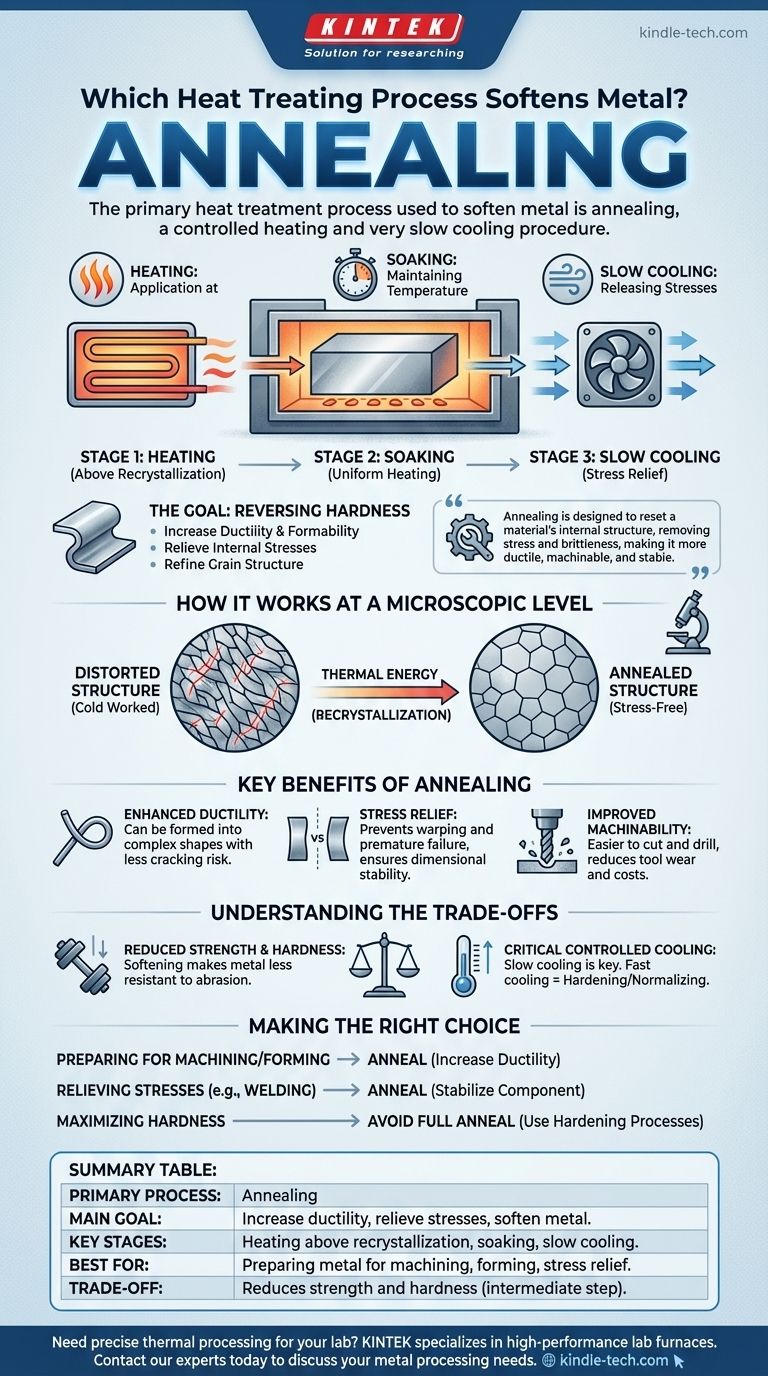

Il processo primario di trattamento termico utilizzato per ammorbidire il metallo è la ricottura. Questa procedura controllata comporta il riscaldamento di un materiale al di sopra della sua temperatura di ricristallizzazione, il mantenimento di tale temperatura per una durata specifica e quindi il raffreddamento a una velocità molto lenta. A differenza dei trattamenti di indurimento che intrappolano il materiale in uno stato di stress, lo scopo della ricottura è alleviare le sollecitazioni interne, aumentare la duttilità e affinare la struttura interna del grano del metallo.

La ricottura non consiste solo nel rendere un metallo più morbido. È un processo termico preciso progettato per ripristinare la struttura interna di un materiale, rimuovendo lo stress e la fragilità indotti dal lavoro precedente per renderlo più duttile, lavorabile e stabile.

L'obiettivo della ricottura: invertire la durezza

La decisione di ricuocere un metallo è dettata dalla necessità di renderlo più lavorabile per le successive fasi di produzione o di stabilizzarlo per la sua applicazione finale. È l'esatto contrario dell'indurimento.

Cos'è la ricottura?

Al suo interno, la ricottura è un processo a tre stadi. Innanzitutto, il metallo viene riscaldato a una temperatura specifica in cui la sua struttura cristallina interna può riformarsi. In secondo luogo, viene mantenuto a quella temperatura — una fase chiamata "mantenimento" — per garantire che l'intera parte sia riscaldata uniformemente. Infine, e in modo più critico, viene raffreddato molto lentamente.

Il "perché" dietro l'ammorbidimento

La morbidezza stessa è spesso un mezzo per un fine. Gli obiettivi reali della ricottura sono tipicamente aumentare la duttilità (la capacità di essere deformato senza fratture) e alleviare le sollecitazioni interne che potrebbero essersi accumulate da processi come la saldatura, la fusione o la formatura a freddo.

Come funziona a livello microscopico

Processi come la piegatura o la martellatura di un metallo (lavorazione a freddo) distorcono e sollecitano il suo reticolo cristallino interno, o "struttura del grano". Ciò rende il metallo più duro ma anche più fragile.

La ricottura fornisce l'energia termica necessaria affinché questi grani distorti possano ricristallizzare. Gli atomi si riorganizzano in una struttura più uniforme e priva di stress, che si manifesta come maggiore morbidezza e duttilità a livello macroscopico.

Principali vantaggi del processo di ricottura

La scelta di ricuocere un materiale offre numerosi vantaggi distinti che sono fondamentali per la produzione e l'ingegneria.

Duttilità e formabilità migliorate

Il vantaggio principale è un aumento significativo della capacità del metallo di essere formato. Un metallo ricotto può essere piegato, stampato o trafilato in forme complesse con un rischio molto inferiore di fessurazione, rendendolo essenziale per la produzione di articoli come fili, lamiere e tubi.

Alleviamento dello stress

Le sollecitazioni interne sono un pericolo nascosto nei componenti metallici. Possono causare la deformazione di una parte nel tempo o portare a un guasto prematuro sotto carico. La ricottura neutralizza queste sollecitazioni, creando un prodotto più stabile dimensionalmente e affidabile.

Lavorabilità migliorata

Un metallo più morbido e meno fragile è più facile da tagliare, forare e lavorare. La ricottura può ridurre l'usura degli utensili da taglio e portare a una migliore finitura superficiale, il che spesso si traduce in costi di produzione inferiori.

Comprendere i compromessi

Sebbene potente, la ricottura è uno strumento specifico per uno scopo specifico e la sua applicazione comporta chiare conseguenze che devono essere comprese.

Resistenza e durezza ridotte

Il compromesso più diretto della ricottura è una riduzione della resistenza alla trazione e della durezza. Rendendo il metallo più morbido e più duttile, lo si rende intrinsecamente meno resistente all'abrasione e alla deformazione. Lo stato ammorbidito è spesso un passaggio intermedio prima di un processo di indurimento finale.

L'importanza del raffreddamento controllato

La lenta velocità di raffreddamento è la caratteristica distintiva della ricottura. Se il metallo viene raffreddato troppo rapidamente (ad esempio, all'aria aperta), si sta eseguendo un diverso trattamento termico chiamato normalizzazione, che produce un risultato più duro e più resistente. Se raffreddato estremamente rapidamente (per tempra in acqua o olio), si indurirà l'acciaio. Il processo richiede un controllo preciso per ottenere la morbidezza desiderata.

Fare la scelta giusta per il tuo obiettivo

La scelta di un trattamento termico dipende interamente dalla funzione prevista del componente. La ricottura è un passaggio preparatorio o correttivo, non tipicamente finale per le parti che richiedono un'elevata resistenza.

- Se il tuo obiettivo principale è preparare il metallo per lavorazioni o formatura estese: La ricottura è la scelta corretta per aumentare la duttilità e ridurre l'usura degli utensili.

- Se il tuo obiettivo principale è alleviare le sollecitazioni interne da lavori precedenti come la saldatura: La ricottura stabilizzerà il componente e preverrà future deformazioni o fessurazioni.

- Se il tuo obiettivo principale è massimizzare la durezza e la resistenza all'usura: Devi evitare la ricottura completa e utilizzare invece processi di indurimento come la tempra e il rinvenimento.

In definitiva, la ricottura è uno strumento fondamentale per controllare le proprietà di un metallo, consentendogli di essere adeguatamente modellato e stabilizzato per il suo scopo finale.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Processo primario | Ricottura |

| Obiettivo principale | Aumentare la duttilità, alleviare le sollecitazioni interne e ammorbidire il metallo |

| Fasi chiave | Riscaldamento al di sopra della temperatura di ricristallizzazione, mantenimento e raffreddamento lento |

| Ideale per | Preparazione del metallo per la lavorazione, la formatura o l'alleviamento dello stress dopo saldatura/fusione |

| Compromesso | Riduce la resistenza e la durezza (spesso un passaggio intermedio) |

Hai bisogno di una lavorazione termica precisa per il tuo laboratorio o linea di produzione? KINTEK è specializzata in forni da laboratorio ad alte prestazioni e apparecchiature per la lavorazione termica ideali per la ricottura controllata e altre applicazioni di trattamento termico. Le nostre soluzioni ti aiutano a ottenere proprietà dei materiali coerenti, migliorare i risultati di produzione e garantire risultati affidabili. Contatta i nostri esperti oggi per discutere come possiamo supportare le tue specifiche esigenze di lavorazione dei metalli.

Guida Visiva

Prodotti correlati

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a muffola da 1200℃ per laboratorio

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

- Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

Domande frequenti

- Qual è lo scopo dell'utilizzo di tubi di vetro sigillati sottovuoto per la sinterizzazione del Thio-LISICON? Ottimizzare la purezza dell'elettrolita solido

- A quale temperatura vaporizza il titanio? Sfruttare la sua estrema resistenza al calore per l'aerospaziale

- Quali sono i tre fattori più importanti nel trattamento termico dei materiali? Padroneggiare temperatura, tempo e raffreddamento per proprietà superiori

- Qual è il punto di ebollizione del THC sotto vuoto? Una guida alla distillazione sicura

- Cos'è la tecnologia di sputtering? Una guida alla deposizione di film sottili di precisione