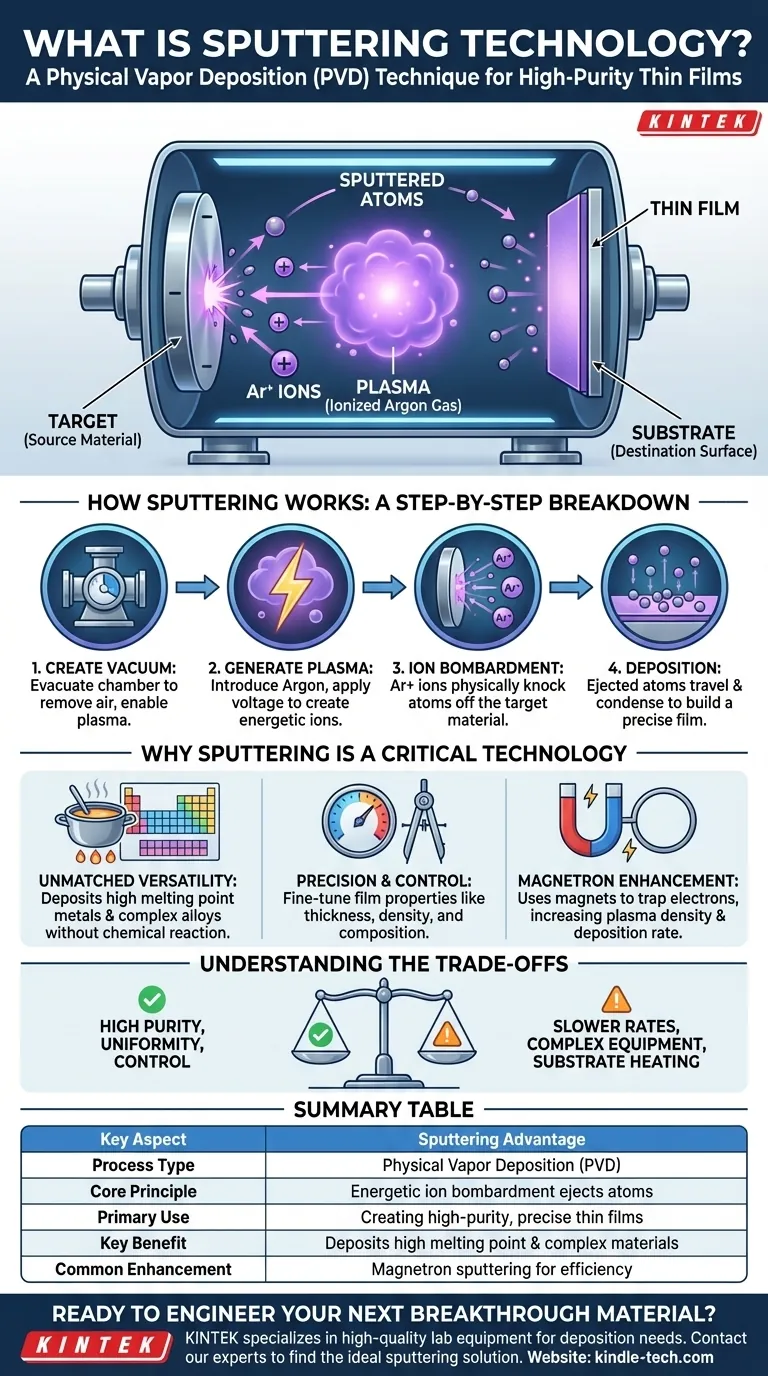

In sostanza, lo sputtering è una tecnica di deposizione fisica da vapore (PVD) utilizzata per creare rivestimenti o film ultrasottili e altamente uniformi su una superficie. Il processo funziona posizionando un materiale sorgente (il "bersaglio") e una superficie di destinazione (il "substrato") in una camera a vuoto. Viene introdotto un gas inerte energizzato, come l'argon, e i suoi ioni vengono accelerati per bombardare il bersaglio, staccando fisicamente gli atomi che poi viaggiano e si depositano sul substrato.

La creazione di film sottili ad alta purezza e controllati con precisione da un'ampia gamma di materiali è una sfida fondamentale nella produzione avanzata. Lo sputtering affronta questa sfida offrendo un metodo di deposizione fisica che fornisce un controllo eccezionale sulle proprietà del film, indipendentemente dal punto di fusione o dalla reattività chimica di un materiale.

Come funziona lo sputtering: una ripartizione passo-passo

Il processo di sputtering è una sequenza attentamente orchestrata di eventi fisici che si verificano a livello atomico all'interno di una camera a vuoto. Ogni passaggio è fondamentale per ottenere un film di alta qualità.

Passaggio 1: Creazione dell'ambiente sotto vuoto

Innanzitutto, il substrato (come un wafer di silicio o un pezzo di vetro) e il materiale bersaglio vengono posti all'interno di una camera sigillata. Questa camera viene evacuata fino a raggiungere un vuoto elevato.

Questo vuoto è cruciale per due motivi: rimuove i gas atmosferici che potrebbero contaminare il film e fornisce le condizioni di bassa pressione necessarie per generare e sostenere un plasma.

Passaggio 2: Generazione del plasma

Un gas inerte, più comunemente Argon (Ar), viene introdotto nella camera. Viene quindi applicata un'alta tensione negativa al materiale bersaglio.

Questo forte campo elettrico ionizza il gas Argon, strappando elettroni dagli atomi di Argon e creando una miscela di ioni Argon caricati positivamente (Ar+) ed elettroni liberi. Questa nuvola energizzata di ioni ed elettroni è chiamata plasma.

Passaggio 3: Il processo di bombardamento

Gli ioni Argon caricati positivamente all'interno del plasma sono potentemente attratti dal bersaglio caricato negativamente. Accelerano verso il bersaglio ad alta velocità.

All'impatto, gli ioni energetici collidono fisicamente con la superficie del bersaglio, trasferendo il loro momento e staccando, o "sputterando", singoli atomi o piccoli grappoli di atomi dal materiale bersaglio.

Passaggio 4: Deposizione sul substrato

Gli atomi espulsi dal bersaglio viaggiano attraverso l'ambiente a bassa pressione della camera. Alla fine atterrano sulla superficie del substrato.

Man mano che questi atomi si accumulano, si condensano e si legano al substrato, costruendo gradualmente un film sottile e solido. Il processo consente un controllo preciso dello spessore e dell'uniformità del film finale.

Perché lo sputtering è una tecnologia critica

Lo sputtering non è solo una delle tante opzioni; è spesso l'unica opzione praticabile per creare tipi specifici di materiali e dispositivi avanzati. I suoi vantaggi risolvono sfide chiave della produzione.

Versatilità dei materiali senza pari

A differenza dei processi chimici (come il CVD) o dell'evaporazione termica, lo sputtering è un processo fisico che non si basa sulla fusione o sulle reazioni chimiche.

Questo lo rende eccezionalmente efficace per la deposizione di materiali con punti di fusione estremamente elevati (come tungsteno o tantalio) e leghe complesse la cui composizione deve essere preservata con precisione nel film finale.

Precisione e controllo

Lo sputtering fornisce agli ingegneri un controllo preciso sulle proprietà del film finale.

Regolando parametri come la pressione del gas, la potenza e la temperatura del substrato, si può dettare con precisione la densità, la dimensione dei grani, la morfologia e le proprietà elettriche o ottiche del film. Questo livello di controllo è essenziale per semiconduttori, filtri ottici e altri componenti ad alte prestazioni.

Il ruolo dello sputtering a magnetron

Un miglioramento comune al processo di base è lo sputtering a magnetron. Questa tecnica utilizza potenti magneti posizionati dietro il bersaglio.

Il campo magnetico intrappola gli elettroni in un percorso circolare vicino alla superficie del bersaglio. Ciò aumenta drasticamente la probabilità che gli elettroni collidano e ionizzino gli atomi di Argon, portando a un plasma più denso, a un processo di sputtering più efficiente e a tassi di deposizione significativamente più rapidi.

Comprendere i compromessi

Sebbene potente, la tecnologia di sputtering presenta considerazioni operative e limitazioni specifiche che devono essere valutate rispetto ai suoi benefici.

Tassi di deposizione più lenti

Rispetto ad alcuni processi ad alta velocità come l'evaporazione termica, lo sputtering può avere un tasso di deposizione inferiore. Questo può essere un fattore limitante nella produzione ad alto volume dove la produttività è fondamentale. Lo sputtering a magnetron aiuta a mitigare questo problema ma non elimina del tutto il compromesso.

Vuoto elevato e complessità dell'attrezzatura

Lo sputtering richiede un vuoto di alta qualità per prevenire la contaminazione e sostenere il plasma. L'attrezzatura necessaria, comprese camere a vuoto robuste e pompe ad alte prestazioni, può essere complessa e rappresentare un investimento di capitale significativo.

Potenziale di danneggiamento del substrato

Il bombardamento del substrato da parte di varie particelle energetiche, inclusi gli atomi sputterati stessi, può trasferire energia e causare riscaldamento o persino lievi danni strutturali. Questo può essere un problema quando si rivestono substrati delicati o sensibili al calore.

Fare la scelta giusta per il tuo obiettivo

La scelta della giusta tecnologia di deposizione dipende interamente dai requisiti specifici del tuo materiale, substrato e applicazione finale.

- Se il tuo obiettivo principale è la flessibilità dei materiali: Lo sputtering è ideale per la deposizione di metalli refrattari, ceramiche o leghe complesse che sono difficili o impossibili da depositare utilizzando metodi termici o chimici.

- Se il tuo obiettivo principale è la qualità precisa del film: Scegli lo sputtering quando richiedi un controllo esatto dello spessore, della densità, della stechiometria e delle proprietà elettriche del film per dispositivi elettronici o ottici avanzati.

- Se il tuo obiettivo principale è il rivestimento di forme 3D complesse: Sebbene possibile, lo sputtering è un processo a linea di vista. Altri metodi come il CVD o la deposizione a strati atomici (ALD) possono offrire una migliore conformità su geometrie altamente complesse e non planari.

Comprendendo i suoi principi fondamentali, puoi sfruttare lo sputtering per ingegnerizzare materiali a livello atomico, consentendo la prossima generazione di prodotti avanzati.

Tabella riassuntiva:

| Aspetto chiave | Vantaggio dello sputtering |

|---|---|

| Tipo di processo | Deposizione fisica da vapore (PVD) |

| Principio fondamentale | Bombardamento ionico energetico per espellere gli atomi bersaglio |

| Uso primario | Creazione di film sottili ad alta purezza e controllati con precisione |

| Beneficio chiave | Deposita materiali con alti punti di fusione e leghe complesse |

| Miglioramento comune | Sputtering a magnetron per maggiore efficienza e tassi più rapidi |

Pronto a ingegnerizzare il tuo prossimo materiale innovativo?

La tecnologia di sputtering è la base per la creazione di film sottili ad alte prestazioni che alimentano l'elettronica moderna, l'ottica e i materiali avanzati. Sia che tu stia sviluppando semiconduttori, rivestimenti ottici o superfici specializzate, l'attrezzatura giusta è fondamentale per il tuo successo.

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di deposizione. La nostra esperienza può aiutarti a selezionare la soluzione di sputtering ideale per ottenere un controllo preciso sulle proprietà del film, garantire la purezza del materiale e accelerare la tua R&S o produzione.

Discutiamo come possiamo supportare gli obiettivi del tuo laboratorio. Contatta i nostri esperti oggi per trovare la soluzione di sputtering perfetta per la tua applicazione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo di grafite pura ad alta purezza per evaporazione a fascio elettronico

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

Domande frequenti

- Quali metalli si possono brasare insieme? Una guida all'unione di metalli forte e versatile

- Cos'è la FTIR e perché viene utilizzata? Decodifica le impronte chimiche per l'identificazione dei materiali

- Qual è il problema nel processo di trattamento termico? L'alto costo della prevenzione dei difetti superficiali

- Quali sono le proprietà del ferro sinterizzato? Ottenere elevata resistenza e prestazioni magnetiche precise

- Da cosa dipende la resa di sputtering? Padroneggia la fisica per una deposizione ottimale di film sottili

- Quali sono i pericoli della brasatura del rame? Evitare perdite catastrofiche e cedimenti del materiale

- Posso aspirare la mia fornace? Una guida fai-da-te per una manutenzione HVAC sicura ed efficace

- Quali sono i processi di trattamento termico nella tempra dell'acciaio? Padroneggia i metodi per proprietà dei materiali superiori