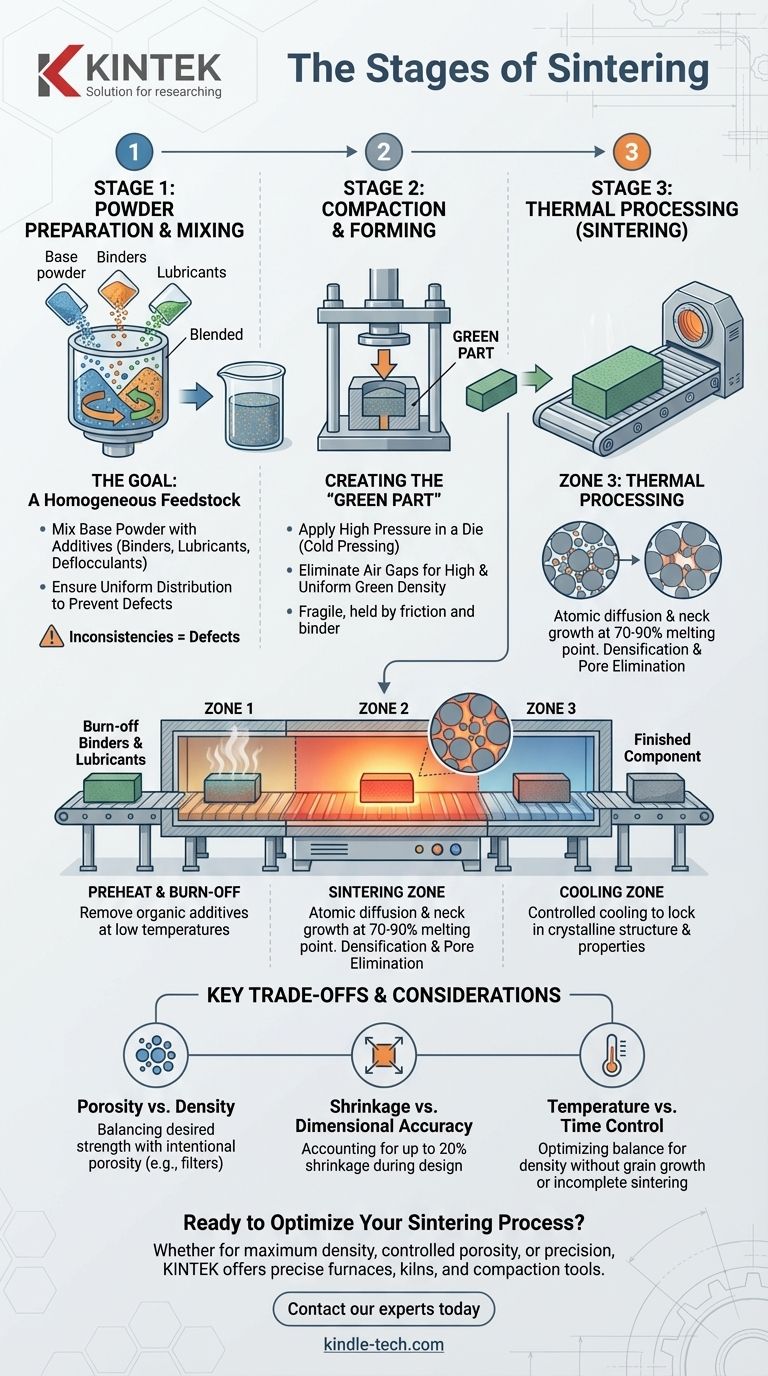

Nella sua essenza, il processo di sinterizzazione consiste in tre fasi fondamentali: preparare e miscelare una polvere di base, compattare tale polvere in una forma preliminare e applicare un ciclo termico preciso per fondere le particelle in un oggetto solido e denso. Questo trasforma una raccolta di grani sciolti in un componente finito con proprietà meccaniche specifiche.

La sinterizzazione non riguarda la fusione. È un processo sofisticato di trasformazione di una forma di polvere compressa e fragile (un "pezzo verde") in una massa forte e unificata utilizzando il calore per incoraggiare gli atomi a migrare e legarsi attraverso i confini delle particelle, causando la densificazione e la solidificazione del pezzo.

Fase 1: Preparazione e Miscelazione della Polvere

La qualità del pezzo sinterizzato finale è determinata prima che venga applicato qualsiasi calore. La prima fase è interamente focalizzata sulla creazione di un materiale di partenza perfettamente uniforme.

L'Obiettivo: Una Materia Prima Omogenea

L'obiettivo primario è creare una miscela omogenea. Se vengono utilizzati materiali diversi, devono essere distribuiti uniformemente per garantire che il pezzo finale abbia proprietà consistenti in tutto il suo volume.

Qualsiasi inconsistenza nella polvere di partenza, come grumi o additivi miscelati in modo non uniforme, si tradurrà direttamente in difetti come punti deboli o deformazioni nel prodotto finale.

Additivi Chiave

Per facilitare il processo, diversi altri materiali vengono spesso miscelati con la polvere ceramica o metallica primaria:

- Leganti: Sono "colle" organiche che aiutano a tenere insieme le particelle di polvere nella forma compattata prima del riscaldamento finale.

- Lubrificanti: Questi agenti riducono l'attrito tra le particelle e con le pareti dello stampo durante la fase di compattazione, consentendo una densità più uniforme.

- Deflocculanti: Nei processi a umido, dove la polvere è miscelata in una sospensione, questi impediscono alle particelle di raggrupparsi.

Fase 2: Compattazione e Formatura

Una volta preparata la polvere, deve essere formata nella forma desiderata. Questo è un processo meccanico progettato per avvicinare il più possibile le singole particelle.

Creazione del "Pezzo Verde"

La polvere viene caricata in una matrice o stampo e sottoposta ad alta pressione. Questo processo, spesso chiamato pressatura a freddo, forza le particelle insieme, eliminando grandi spazi d'aria (vuoti).

L'oggetto risultante è noto come "pezzo verde". In questa fase, è abbastanza solido da essere maneggiato ma è estremamente fragile, tenuto insieme solo dall'attrito meccanico e dalla debole azione del legante.

L'Importanza della Densità

L'obiettivo principale della compattazione è raggiungere un'elevata e uniforme "densità verde". Più denso è il pezzo verde, minore sarà il ritiro che si verificherà durante la sinterizzazione e più facile sarà ottenere un componente finale forte e non poroso.

Fase 3: Trattamento Termico (Sinterizzazione)

Questa è la fase di trasformazione critica in cui il fragile pezzo verde viene convertito in un oggetto solido e durevole. Non avviene tutto in una volta, ma è un processo controllato con zone termiche distinte, tipicamente all'interno di un forno o una fornace specializzata.

Zona 1: Preriscaldamento e Bruciatura

Mentre il pezzo viene lentamente riscaldato, il primo obiettivo è rimuovere gli additivi organici dalla fase di miscelazione. I leganti e i lubrificanti vengono accuratamente bruciati a basse temperature.

Questo deve essere fatto gradualmente per consentire ai gas di fuoriuscire senza accumulare pressione e rompere il pezzo.

Zona 2: La Zona di Sinterizzazione

Questo è il cuore del processo. La temperatura viene elevata a un punto significativamente inferiore al punto di fusione del materiale, tipicamente intorno al 70-90% di esso.

A questa alta temperatura, gli atomi ai confini delle singole particelle diventano altamente agitati e iniziano a diffondersi verso le particelle vicine. Questa migrazione atomica crea piccoli "colli" di materiale solido dove le particelle si toccano. Man mano che il processo continua, questi colli crescono, avvicinando le particelle, riducendo le dimensioni del pezzo ed eliminando sistematicamente i pori tra di esse.

Zona 3: La Zona di Raffreddamento

Dopo aver mantenuto la temperatura di sinterizzazione per un tempo prestabilito, il pezzo viene spostato in una zona di raffreddamento. Il raffreddamento controllato è altrettanto importante quanto il riscaldamento controllato.

Un raffreddamento troppo rapido può indurre shock termico, causando crepe e tensioni interne. Questo passaggio finale fissa la struttura cristallina finale del materiale e, di conseguenza, le sue proprietà meccaniche come durezza e resistenza.

Comprendere i Compromessi Chiave

La sinterizzazione è un atto di equilibrio tra molteplici fattori. Comprendere questi compromessi è cruciale per il controllo del processo e per raggiungere il risultato desiderato.

Porosità vs. Densità

Sebbene l'obiettivo sia spesso eliminare la porosità, raggiungere il 100% di densità è difficile. Una certa porosità residua rimane quasi sempre. In alcune applicazioni, come cuscinetti autolubrificanti o filtri, questa porosità è intenzionale e desiderabile. Il processo è ottimizzato per controllare il volume finale dei pori.

Ritiro e Precisione Dimensionale

Man mano che i pori vengono eliminati e il pezzo si densifica, si ritirerà. Questo ritiro può essere significativo (fino al 20% in volume) e deve essere calcolato con precisione e tenuto in considerazione nella progettazione iniziale dello stampo di compattazione.

Controllo di Temperatura e Tempo

La relazione tra temperatura e tempo è critica. Una temperatura di sinterizzazione più bassa può essere compensata con un tempo di mantenimento più lungo, e viceversa. Tuttavia, trovare l'equilibrio ottimale è fondamentale per raggiungere la densità desiderata senza rischiare la crescita del grano, che può degradare le proprietà meccaniche, o una sinterizzazione incompleta, che si traduce in un pezzo debole.

Fare la Scelta Giusta per il Tuo Obiettivo

I parametri di ogni fase vengono regolati in base alla funzione prevista del componente finale.

- Se il tuo obiettivo primario è la massima densità e resistenza: Utilizzerai alte pressioni di compattazione e ottimizzerai la temperatura di sinterizzazione e il tempo di mantenimento per eliminare quanta più porosità possibile.

- Se il tuo obiettivo primario è creare un componente poroso (ad esempio, un filtro): Utilizzerai pressioni di compattazione più basse e un ciclo di sinterizzazione più breve e a bassa temperatura per fondere i punti di contatto delle particelle senza causare una completa densificazione.

- Se il tuo obiettivo primario sono forme complesse ad alta precisione: Devi dare priorità a una miscela di polvere uniforme e a un design preciso dello stampo che preveda e compensi accuratamente il ritiro durante il ciclo termico.

In definitiva, padroneggiare la sinterizzazione significa controllare un percorso di legame a livello atomico per ingegnerizzare la forma e la funzione finale di un materiale.

Tabella Riassuntiva:

| Fase | Obiettivo Chiave | Attività e Considerazioni Chiave |

|---|---|---|

| 1. Preparazione e Miscelazione della Polvere | Creare una materia prima omogenea per proprietà consistenti. | - Miscelazione della polvere di base con additivi (leganti, lubrificanti). - Assicurare una distribuzione uniforme per prevenire difetti. |

| 2. Compattazione e Formatura | Formare un "pezzo verde" ad alta densità per un ritiro minimo. | - Applicazione di alta pressione in una matrice (pressatura a freddo). - Raggiungere una densità verde uniforme per la manipolazione e la sinterizzazione. |

| 3. Trattamento Termico (Sinterizzazione) | Trasformare il fragile pezzo verde in un oggetto forte e solido. | - Bruciatura: Rimozione degli additivi organici. - Zona di Sinterizzazione: Diffusione atomica e crescita dei colli. - Raffreddamento: Raffreddamento controllato per fissare le proprietà. |

Pronto a Ottimizzare il Tuo Processo di Sinterizzazione?

Che il tuo obiettivo sia la massima densità per la resistenza, la porosità controllata per la filtrazione o la precisione per forme complesse, l'attrezzatura da laboratorio giusta è fondamentale. KINTEK è specializzata nella fornitura di forni, fornaci e strumenti di compattazione precisi necessari per padroneggiare ogni fase della sinterizzazione.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono aiutarti a ottenere proprietà dei materiali superiori e risultati consistenti per le tue esigenze di laboratorio.

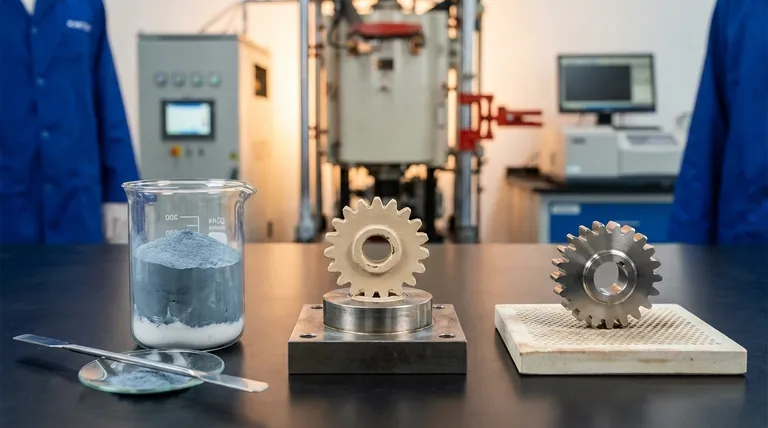

Guida Visiva

Prodotti correlati

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

Domande frequenti

- Qual è lo scopo dell'utilizzo di tubi di vetro sigillati sottovuoto per la sinterizzazione del Thio-LISICON? Ottimizzare la purezza dell'elettrolita solido

- Come funziona una macchina di sputtering? Ottieni una precisione a livello atomico per i tuoi rivestimenti

- Quali sono le sfide della saldatura dell'acciaio inossidabile? Superare deformazione, sensibilizzazione e contaminazione

- Cos'è la tecnologia di sputtering? Una guida alla deposizione di film sottili di precisione

- Qual è il punto di ebollizione del THC sotto vuoto? Una guida alla distillazione sicura