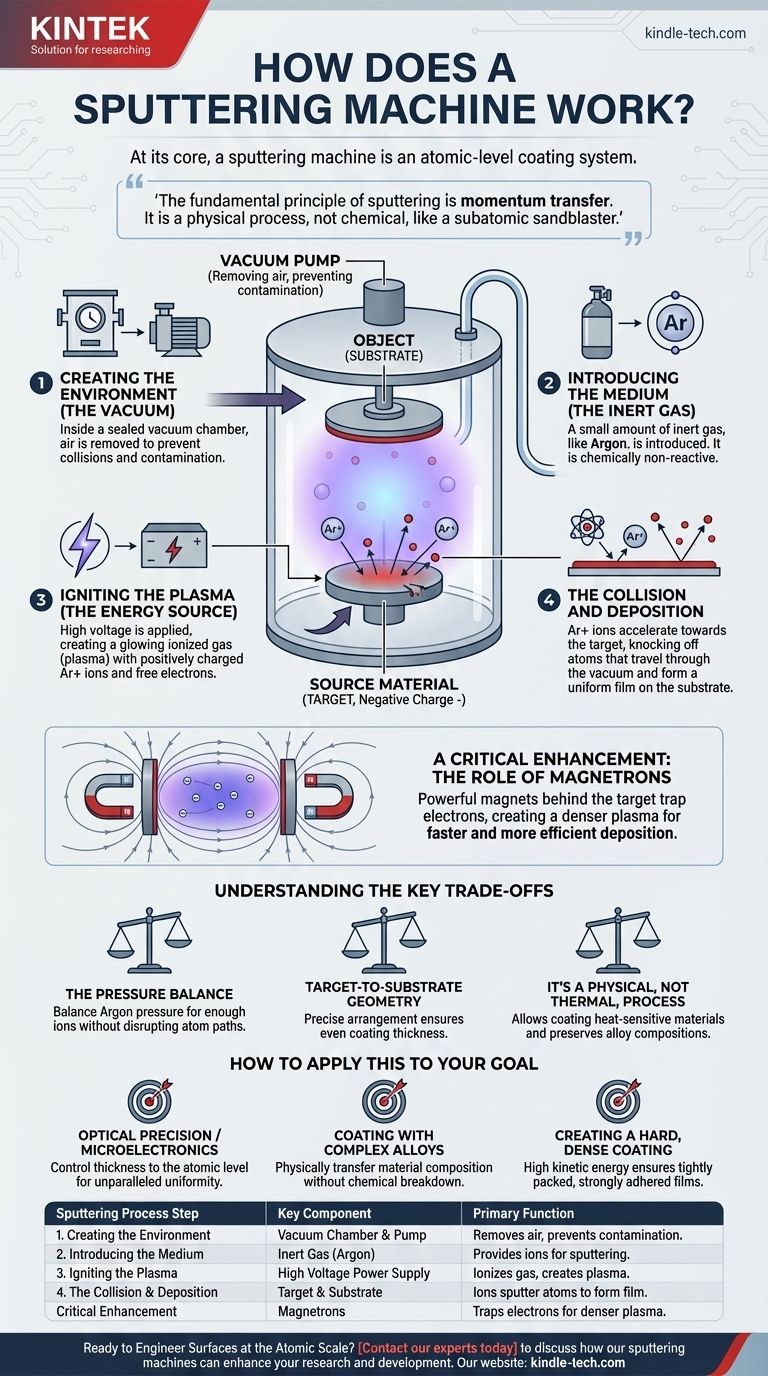

In sintesi, una macchina di sputtering è un sistema di rivestimento a livello atomico. Utilizza un gas ionizzato ad alta energia all'interno di un vuoto per staccare fisicamente gli atomi da un materiale sorgente, chiamato bersaglio. Questi atomi dislocati viaggiano e si depositano su un oggetto, noto come substrato, formando un film eccezionalmente sottile e uniforme.

Il principio fondamentale dello sputtering è il trasferimento di quantità di moto. A differenza della pittura o dell'immersione, non è un processo chimico. È un processo fisico in cui gli ioni di gas energizzati agiscono come una sabbiatrice subatomica, erodendo un bersaglio e ridepositando quel materiale, atomo per atomo, su un'altra superficie con notevole precisione.

I Quattro Pilastri del Processo di Sputtering

Per capire come funziona una macchina di sputtering, è meglio visualizzare il processo in quattro fasi distinte e sequenziali. Ogni fase è fondamentale per ottenere un film sottile di alta qualità.

Fase 1: Creazione dell'Ambiente (Il Vuoto)

L'intero processo di sputtering avviene all'interno di una camera a vuoto sigillata. Una pompa rimuove attivamente aria e altri gas.

Questo vuoto è irrinunciabile. Impedisce agli atomi spruzzati di collidere con le molecole d'aria, che altrimenti contaminerebbero il film e interromperebbero il suo percorso verso il substrato.

Fase 2: Introduzione del Mezzo (Il Gas Inerte)

Una volta stabilito il vuoto, viene introdotta una piccola quantità, precisamente controllata, di un gas inerte. L'argon è la scelta più comune.

L'argon viene utilizzato perché è chimicamente non reattivo e ha una massa atomica adeguata. Il suo compito non è reagire con i materiali, ma diventare il mezzo di "sabbiatura" nella fase successiva.

Fase 3: Accensione del Plasma (La Fonte di Energia)

Una tensione elevata viene applicata all'interno della camera, creando un forte campo elettrico. Al materiale bersaglio viene data una carica negativa.

Questa energia strappa gli elettroni dagli atomi di gas Argon, creando un gas ionizzato luminescente noto come plasma. Questo plasma è costituito da ioni Argon caricati positivamente (Ar+) ed elettroni liberi.

Fase 4: La Collisione e il Deposito

Gli ioni Argon caricati positivamente sono ora potentemente attratti dal bersaglio caricato negativamente. Accelerano verso di esso ad alta velocità.

All'impatto, gli ioni Argon trasferiscono la loro energia cinetica e "sputterano" gli atomi dal materiale bersaglio. Questi atomi bersaglio espulsi viaggiano attraverso il vuoto e atterrano sul substrato, formando lentamente un film uniforme.

Un Miglioramento Critico: Il Ruolo dei Magnetron

I moderni sistemi di sputtering sono quasi sempre sistemi di sputtering a magnetron. Questo miglioramento aumenta drasticamente l'efficienza del processo.

Perché i Magneti Cambiano le Regole del Gioco

Potenti magneti sono posizionati dietro il bersaglio. Questo campo magnetico intrappola gli elettroni liberi dal plasma, concentrandoli direttamente di fronte alla superficie del bersaglio.

Il Risultato: Un Plasma Più Denso e Uno Sputtering Più Veloce

Intrappolando gli elettroni, i magneti aumentano significativamente la probabilità che essi collidano e ionizzino più atomi di Argon.

Questo crea un plasma molto più denso e intenso proprio dove è necessario. Più ioni significano più collisioni con il bersaglio, portando a un tasso di deposizione molto più veloce e stabile sul substrato.

Comprendere i Compromessi Chiave

Lo sputtering offre un controllo immenso, ma opera all'interno di un quadro di equilibri e considerazioni critiche. Comprendere questi aspetti è fondamentale per padroneggiare la tecnologia.

L'Equilibrio della Pressione

Sebbene sia necessario un vuoto profondo per garantire la purezza, è richiesta una certa quantità di gas Argon per creare il plasma. Controllare questa pressione del gas è un delicato equilibrio tra avere abbastanza ioni per spruzzare efficacemente e non così tanti da interferire con il percorso degli atomi spruzzati.

La Geometria Bersaglio-Substrato

La distanza, l'angolo e il movimento relativo tra il bersaglio e il substrato influenzano direttamente l'uniformità e lo spessore del film finale. È necessaria un'ingegneria precisa per garantire che ogni parte del substrato sia rivestita in modo uniforme.

È un Processo Fisico, Non Termico

Lo sputtering è un processo "freddo" rispetto all'evaporazione termica. Questo permette il rivestimento di materiali sensibili al calore come le plastiche. Significa anche che leghe e composti possono essere depositati senza alterarne la composizione chimica, poiché il bersaglio viene eroso strato per strato.

Come Applicare Questo al Tuo Obiettivo

L'approccio giusto dipende interamente dalle proprietà desiderate del film finale.

- Se il tuo obiettivo principale è la precisione ottica o la microelettronica: La chiave è la capacità dello sputtering di controllare lo spessore del film fino al livello atomico, garantendo un'uniformità senza precedenti.

- Se il tuo obiettivo principale è il rivestimento con leghe complesse: Lo sputtering è ideale perché trasferisce fisicamente la composizione del materiale bersaglio direttamente al substrato senza scomporlo.

- Se il tuo obiettivo principale è creare un rivestimento duro e denso: L'elevata energia cinetica degli atomi spruzzati assicura che il film risultante sia densamente impacchettato e fortemente aderente alla superficie del substrato.

In definitiva, comprendere queste meccaniche fondamentali ti consente di sfruttare lo sputtering come uno strumento altamente versatile e preciso per l'ingegneria delle superfici su scala atomica.

Tabella Riepilogativa:

| Fase del Processo di Sputtering | Componente Chiave | Funzione Primaria |

|---|---|---|

| 1. Creazione dell'Ambiente | Camera a Vuoto & Pompa | Rimuove l'aria per prevenire la contaminazione e consentire percorsi atomici chiari. |

| 2. Introduzione del Mezzo | Gas Inerte (es. Argon) | Fornisce ioni che verranno accelerati per spruzzare il materiale bersaglio. |

| 3. Accensione del Plasma | Alimentatore ad Alta Tensione | Ionizza il gas, creando un plasma di ioni positivi ed elettroni liberi. |

| 4. La Collisione & il Deposito | Bersaglio (Catodo) & Substrato | Gli ioni spruzzano gli atomi del bersaglio, che viaggiano e formano un film sottile sul substrato. |

| Miglioramento Critico | Magnetron | I magneti intrappolano gli elettroni, creando un plasma più denso per una deposizione più veloce ed efficiente. |

Pronto a Ingegnerizzare Superfici su Scala Atomica?

KINTEK è specializzata in apparecchiature e materiali di consumo avanzati per lo sputtering, progettati per le precise esigenze dei laboratori. Che il tuo obiettivo sia la precisione ottica, la fabbricazione di microelettronica o la creazione di rivestimenti duri e durevoli, le nostre soluzioni offrono l'uniformità, il controllo e l'affidabilità di cui hai bisogno.

Contatta i nostri esperti oggi per discutere come le nostre macchine di sputtering possono migliorare la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Forno Tubolare Rotante Inclinato per PECVD (Deposizione Chimica da Vapore Potenziata da Plasma)

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli