Il processo di deposizione chimica da fase vapore (CVD) non utilizza un singolo gas. Invece, impiega una miscela precisamente controllata di due tipi primari: gas reagenti (chiamati anche precursori) che contengono gli elementi che formeranno il rivestimento finale, e gas inerti, come l'argon, che agiscono come vettori o diluenti per controllare l'ambiente di reazione. I gas reagenti specifici scelti dipendono interamente dal materiale di rivestimento desiderato.

Il principio fondamentale da comprendere è che il CVD è un processo chimico in fase gassosa. Il "gas" è una ricetta attentamente ingegnerizzata, che combina precursori attivi che costruiscono il film e vettori inerti che gestiscono la velocità e la qualità della sua deposizione.

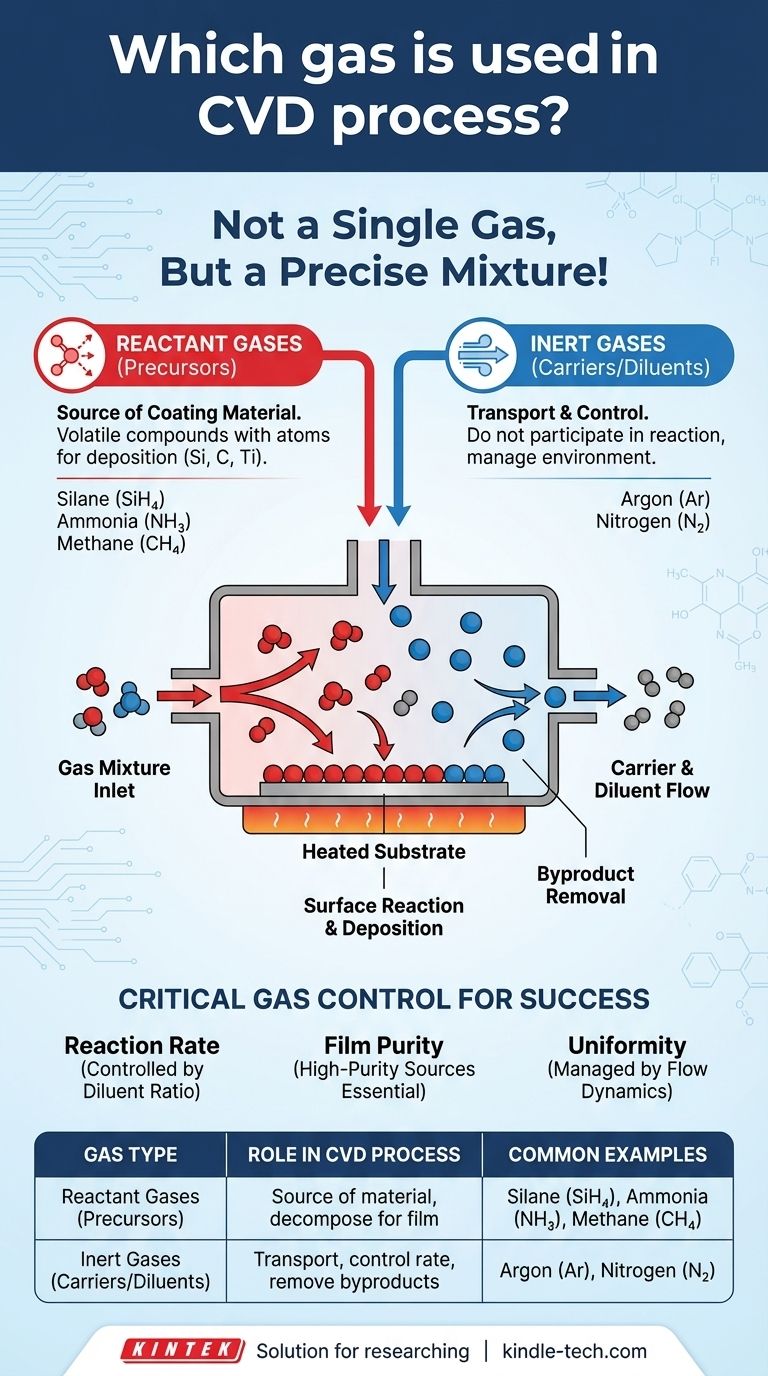

Le Due Categorie Primarie di Gas nel CVD

Per comprendere il processo, è necessario prima capire i ruoli distinti svolti dai diversi gas introdotti nella camera di reazione. Non sono intercambiabili; ognuno ha una funzione critica.

Gas Reagenti (I Precursori)

Questi sono i gas più importanti perché sono la fonte del materiale di rivestimento. Sono composti volatili che contengono gli atomi specifici (come silicio, carbonio o titanio) destinati alla deposizione.

Quando questi gas vengono attivati all'interno della camera — tipicamente da calore elevato — si decompongono e subiscono reazioni chimiche. Questa reazione avviene direttamente sulla superficie dell'oggetto riscaldato, o substrato, formando il nuovo strato solido di film sottile strato per strato.

Gas Inerti (I Vettori e Diluenti)

Questi gas, più comunemente argon (Ar) o azoto (N₂), non partecipano alla reazione chimica. Il loro scopo è puramente fisico e logistico.

Il loro ruolo primario è agire come vettore, trasportando le molecole di gas reagente al substrato. Servono anche come diluente, consentendo agli ingegneri di controllare con precisione la concentrazione dei gas reagenti nella camera, il che influenza direttamente la velocità di deposizione e la qualità del film.

Come Questi Gas Lavorano Insieme nel Processo CVD

L'intero processo CVD è una sequenza attentamente orchestrata in cui la miscela di gas è l'elemento centrale.

Fase 1: Introduzione nella Camera

Una miscela predefinita di gas reagenti e inerti viene introdotta nella camera di reazione a una velocità di flusso specificata. Questo rapporto iniziale è un parametro critico che determina il risultato.

Fase 2: Trasporto al Substrato

Il flusso del gas vettore inerte sposta le specie di gas reagente dall'ingresso della camera verso il substrato target. Ciò garantisce un'erogazione costante e uniforme di molecole precursori su tutta la superficie.

Fase 3: Attivazione e Reazione Superficiale

Quando i gas raggiungono il substrato riscaldato, i precursori reagenti vengono attivati e si adsorbano sulla superficie. Subiscono quindi le reazioni chimiche previste, depositando gli elementi desiderati e formando il film solido.

Fase 4: Rimozione dei Sottoprodotti

La reazione chimica quasi sempre crea sottoprodotti gassosi indesiderati. Il flusso continuo del gas vettore inerte è essenziale per spazzare via questi sottoprodotti dalla camera, impedendo loro di contaminare il film appena formato.

Comprendere i Compromessi: Perché la Selezione del Gas è Critica

La scelta e il controllo della miscela di gas sono fondamentali per il successo di qualsiasi processo CVD. Una mancata gestione adeguata di questo aspetto porta a scarsi risultati.

Controllo della Velocità di Reazione

Il rapporto tra gas diluente e gas reagente è la leva principale per controllare la velocità di deposizione. Una concentrazione troppo elevata di reagenti può causare reazioni in fase gassosa (formazione di particelle indesiderate) o una velocità di deposizione troppo rapida, portando a un film poroso e di bassa qualità.

Garantire la Purezza del Film

La purezza dei gas sorgente è di primaria importanza. Qualsiasi impurità sia nel gas reagente che nel gas inerte può essere incorporata nel film finale, degradandone le proprietà meccaniche, elettriche o ottiche.

Gestione dell'Uniformità

Le dinamiche di flusso, gestite dal gas inerte, determinano l'uniformità del rivestimento. Un flusso inconsistente può portare a un film più spesso in alcune aree e più sottile in altre, il che è inaccettabile per la maggior parte delle applicazioni ad alte prestazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

Il gas "giusto" non è una singola sostanza ma la combinazione corretta per il tuo obiettivo specifico.

- Se il tuo obiettivo principale è creare un materiale specifico (ad esempio, nitruro di silicio): La tua decisione chiave è selezionare i gas precursori reagenti corretti che contengono silicio e azoto (come silano e ammoniaca).

- Se il tuo obiettivo principale è ottenere un film uniforme e di alta qualità: La tua decisione chiave è ottimizzare la velocità di flusso e la purezza del tuo gas vettore inerte (come l'argon) per controllare con precisione l'ambiente di reazione.

In definitiva, padroneggiare il processo CVD è sinonimo di padroneggiare il controllo preciso della miscela di gas che lo alimenta.

Tabella Riepilogativa:

| Tipo di Gas | Ruolo nel Processo CVD | Esempi Comuni |

|---|---|---|

| Gas Reagenti (Precursori) | Fonte del materiale di rivestimento; si decompongono per formare il film sottile | Silano (SiH₄), Ammoniaca (NH₃), Metano (CH₄) |

| Gas Inerti (Vettori/Diluenti) | Trasportano i precursori, controllano la velocità di reazione, rimuovono i sottoprodotti | Argon (Ar), Azoto (N₂) |

Pronto a perfezionare il tuo processo di deposizione di film sottili? Il controllo preciso delle miscele di gas CVD è fondamentale per ottenere rivestimenti uniformi e di elevata purezza. KINTEK è specializzata nella fornitura di gas da laboratorio ad alta purezza e attrezzature su misura per applicazioni CVD avanzate. I nostri esperti possono aiutarti a selezionare le combinazioni di gas e i parametri di flusso ottimali per il tuo materiale specifico e i tuoi obiettivi di qualità.

Contatta il nostro team oggi stesso per discutere come possiamo supportare le esigenze CVD del tuo laboratorio e migliorare i risultati della tua ricerca e produzione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura