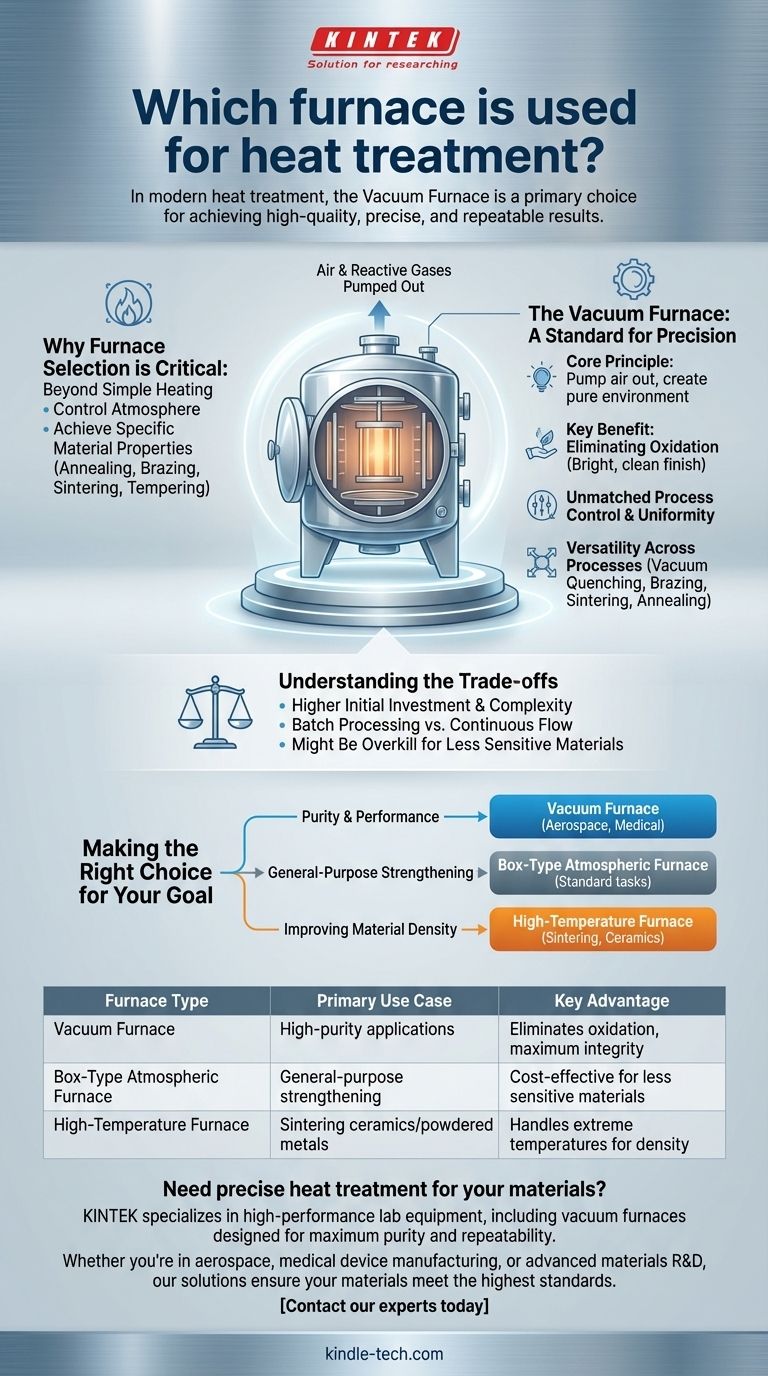

Nel trattamento termico moderno, il forno a vuoto è una scelta primaria per ottenere risultati precisi, ripetibili e di alta qualità. Sebbene vengano utilizzati vari forni come i forni ad alta temperatura a pozzo, la capacità del forno a vuoto di creare un ambiente altamente controllato lo rende essenziale per i processi in cui l'integrità del materiale è fondamentale.

Il fattore più critico nella selezione di un forno per il trattamento termico non è solo la sua capacità di raggiungere una certa temperatura, ma la sua capacità di controllare l'atmosfera circostante il materiale. Questo controllo previene reazioni chimiche indesiderate, assicurando che il prodotto finale soddisfi le specifiche esatte.

Perché la selezione del forno è fondamentale

Il trattamento termico è una scienza precisa che va ben oltre il semplice riscaldamento e raffreddamento di un pezzo. L'ambiente in cui ciò avviene determina le proprietà chimiche e fisiche finali del materiale.

Oltre il Semplice Riscaldamento

Un forno per trattamenti termici deve fornire un ambiente stabile, prevedibile e uniforme. L'obiettivo è alterare la microstruttura del materiale in un modo molto specifico.

Il Ruolo dell'Atmosfera

Ad alte temperature, la maggior parte dei metalli è altamente reattiva con i gas presenti nell'aria, in particolare l'ossigeno. Questa reazione, nota come ossidazione, può creare uno strato di scaglia, contaminare il materiale e comprometterne l'integrità strutturale.

Ottenere Proprietà Specifiche del Materiale

Il forno giusto consente processi come ricottura, brasatura, sinterizzazione e rinvenimento. Questi processi richiedono un controllo esatto della temperatura e condizioni atmosferiche per ottenere i risultati desiderati come migliore durezza, densità e resistenza alle alte temperature.

Il Forno a Vuoto: Uno Standard di Precisione

Un forno a vuoto esegue il trattamento termico in un ambiente al di sotto di una pressione atmosferica. Rimuovendo l'aria e i suoi gas reattivi, fornisce un ambiente di lavorazione fondamentalmente più pulito e controllato.

Come Funziona un Forno a Vuoto

Il principio fondamentale è pompare l'aria fuori da una camera sigillata prima che inizi il riscaldamento. Ciò elimina il rischio di ossidazione, decarburazione e contaminazione da gas atmosferici, creando un ambiente puro per il processo di trattamento.

Vantaggio Chiave: Eliminare l'Ossidazione

Il vantaggio principale è la prevenzione dell'ossidazione. Ciò si traduce in una finitura brillante, pulita e priva di ossido sulla maggior parte dei metalli e delle leghe, producendo un prodotto finale di maggiore purezza senza difetti superficiali.

Controllo del Processo e Uniformità Ineguagliabili

I forni a vuoto offrono una gestione della temperatura eccezionalmente precisa e un riscaldamento uniforme. Ciò assicura che ogni pezzo in un lotto, e ogni lotto nel tempo, riceva esattamente lo stesso trattamento, portando a risultati altamente affidabili e ripetibili.

Versatilità tra i Processi

Questa tecnologia è altamente versatile, in grado di gestire un'ampia gamma di processi all'interno di una singola unità. Questi includono tempra sottovuoto, brasatura sottovuoto, sinterizzazione sottovuoto e ricottura sottovuoto, rendendola una risorsa flessibile.

Comprendere i Compromessi

Sebbene la tecnologia del vuoto offra risultati superiori, è essenziale comprenderne le implicazioni. Nessuna soluzione singola è perfetta per ogni applicazione.

Investimento Iniziale e Complessità

I forni a vuoto sono sistemi sofisticati che rappresentano un investimento di capitale iniziale più elevato rispetto ai forni atmosferici più semplici. Anche il loro funzionamento e la loro manutenzione richiedono un livello di competenza tecnica più elevato.

Lavorazione a Lotti rispetto al Flusso Continuo

La maggior parte dei forni a vuoto è progettata per la lavorazione a lotti. Per alcune linee di produzione continue ad alto volume, questo potrebbe essere meno efficiente di un forno a nastro continuo che opera con un'atmosfera gassosa controllata.

Quando Potrebbe Essere Eccessivo

Per materiali o processi meno sensibili in cui un certo grado di ossidazione superficiale è accettabile o può essere rimosso in seguito, un forno atmosferico più convenzionale e meno costoso può essere una soluzione perfettamente adeguata ed economicamente vantaggiosa.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del forno giusto dipende interamente dal materiale, dal processo e dalla qualità richiesta del componente finale.

- Se il tuo obiettivo principale è la massima purezza e prestazione: Un forno a vuoto è la scelta ideale per applicazioni aerospaziali, mediche o di produzione di fascia alta in cui la contaminazione zero e le proprietà meccaniche superiori non sono negoziabili.

- Se il tuo obiettivo principale è il rafforzamento per scopi generali: Per molti compiti standard di tempra, rinvenimento o ricottura su materiali meno reattivi, un forno atmosferico a pozzo più semplice ed economico può essere sufficiente.

- Se il tuo obiettivo principale è migliorare la densità del materiale a temperature molto elevate: È necessario un forno ad alta temperatura specializzato, che potrebbe essere di tipo a vuoto o a atmosfera controllata, per processi come la sinterizzazione di ceramiche avanzate o metalli in polvere.

In definitiva, il forno giusto è quello che fornisce il controllo ambientale preciso richiesto dal tuo materiale per raggiungere le proprietà previste.

Tabella Riassuntiva:

| Tipo di Forno | Caso d'Uso Principale | Vantaggio Chiave |

|---|---|---|

| Forno a Vuoto | Applicazioni ad alta purezza (aerospaziale, medicale) | Elimina l'ossidazione, garantisce la massima integrità del materiale |

| Forno Atmosferico a Pozzo | Rafforzamento per scopi generali (tempra, rinvenimento) | Economico per materiali meno sensibili |

| Forno ad Alta Temperatura | Sinterizzazione di ceramiche o metalli in polvere | Gestisce temperature estreme per una migliore densità |

Hai bisogno di un trattamento termico preciso per i tuoi materiali? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a vuoto progettati per la massima purezza e ripetibilità. Che tu sia nel settore aerospaziale, nella produzione di dispositivi medici o nella ricerca e sviluppo di materiali avanzati, le nostre soluzioni assicurano che i tuoi materiali soddisfino gli standard più elevati. Contatta i nostri esperti oggi stesso per trovare il forno perfetto per la tua applicazione!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Qual è il tasso di perdita per un forno a vuoto? Garantire la purezza e la ripetibilità del processo

- Come aspirare la fornace? Una guida passo passo per la manutenzione fai-da-te sicura

- Qual è il ciclo di trattamento termico sotto vuoto? Ottenere purezza del materiale e precisione superiori

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo